Termowizja i jej zastosowanie

Marcin Bieńkowski drukuj

Termowizja, zwana też termografią, stała się techniką powszechnie stosowaną nie tylko w przemyśle, energetyce czy budownictwie. Z powodzeniem wykorzystywana jest przez personel medyczny, służby leśne, wojsko czy policję. W dobie pandemii sprawdziła się przy masowej kontroli temperatury ludzi wchodzących na lotniska czy do centrów handlowych i pozwalała „wyłapać” osoby gorączkujące, a więc potencjalnie chore, które mogły przyczyniać się do rozpowszechniania patogenów. Technologia na tyle spowszechniała, że bez problemu można nabyć nawet nakładki termowizyjne na smartfony czy telefony fabrycznie wyposażone w kamery termowizyjne.

Termowizja jest obecnie najpopularniejszą metodą bezkontaktowego obrazowania i rejestrowania rozkładu temperatury na badanych obiektach, przy wykorzystaniu detekcji promieniowania podczerwonego, oznaczanego też jako IR, od ang. infrared, która nie powoduje zmian w środowisku badanym. Początek termowizji datuje się na 1800 r., kiedy to w trakcie poszukiwań filtru optycznego, który mógłby ograniczać jaskrawość obrazu słońca w teleskopie astronom sir William Herschel przypadkowo odkrył promieniowanie podczerwone. W 1803 r. Saussure i Pictet potwierdzili, że promieniowanie podczerwone może być odbijane, rozszczepiane, załamywane i transmitowane, dokładnie w taki sam sposób, jak promieniowanie widzialne.

W połowie XX w., w wyniku intensywnych prac związanych z wojskowym wykorzystaniem techniki podczerwieni, zbudowano pierwsze kamery podczerwone, a w latach 60. pojawiły się pierwsze urządzenia termowizyjne do zastosowań cywilnych. Kamera termowizyjna, nazywana też kamerą termalną lub termowizorem to urządzenie do rejestracji i wizualizacji rozkładu temperatury na powierzchniach obiektów czyli odwzorowania obrazu termalnego obserwowanych obiektów.

Działa na zasadzie przetwarzania promieniowania podczerwonego, emitowanego lub odbitego przez te obiekty, na sygnał elektryczny, a następnie na obraz oglądany na ekranie, czyli tzw. termogram.

Każdej barwie wyświetlanego na ekranie kamery termowizyjnej termogramu odpowiada ściśle określona, zarejestrowana temperatura. Z reguły barwami jasnymi oznacza się powierzchnie o wysokiej temperaturze, natomiast kolorami ciemniejszymi powierzchnie o temperaturze niższej. Ponadto współczesne kamery termowizyjne umożliwiają precyzyjne określenie temperatury w wybranym miejscu. Co więcej, istnieje też możliwość porównania termogramów wykonanych w różnym czasie lub na różnych obiektach, dzięki czemu łatwo zaobserwować tendencje i różnice, dzięki określeniu zmian temperatury na powierzchni badanego obiektu. Możliwa jest też analiza termogramów polegająca na wykreślaniu izoterm, określaniu rozkładu temperatury wzdłuż dowolnego profilu lub obiektu, tworzenie i wyświetlanie histogramów czy też podawanie uśrednionej wartości temperatury.

Trochę fizyki

Pomiar temperatury przy wykorzystaniu termowizji polega na zmierzeniu natężenia promieniowania, które jest emitowane przez wszystkie ciała o temperaturze wyższej od zera bezwzględnego(0 K, czyli –273,15 °C). Następnie wykorzystując prawo Plancka i znając zakres spektralny, w jakim obserwuje się promieniowanie cieplne, można wyznaczyć temperaturę na powierzchni ciała emitującego promieniowanie.

Długość fali promieniowania cieplnego mieści się w granicach od 760 nm do 1 mm. Jest ono wykrywane i mierzone przez urządzenia termowizyjne dwoma sposobami. Z pierwszym mamy do czynienia wówczas, gdy detektor pochłania całkowicie promieniowanie podczerwone o każdej długości fali; z drugim, gdy detektor reaguje jedynie na promieniowanie o ściśle określonej długości fali. Następnie detektor, a w zasadzie matryca detektorów kamery termowizyjnej, bo inaczej mielibyśmy do czynienia z pomiarem punktowym, tak jak w pirometrze, zamienia energię promieniowania podczerwonego na sygnał elektryczny. Sygnał ten jest dalej przetwarzany przez elektronikę kamery i oprogramowanie wewnętrzne i zamieniany na wspomniany obraz, czyli widziany na ekranie kamery termogram.

We współczesnych kamerach termowizyjnych najczęściej wykorzystuje się pasmo średniej podczerwieni, czyli długości fal od ok. 0,9 μm do 14 μm. Dzięki temu można rejestrować promieniowanie cieplne o temperaturze z zakresu od około –50 °C do około +2000 °C. Ze względu na koszty związane z wytworzeniem tak szeroko-temperaturowej matrycy i tak naprawdę braku potrzeby pomiaru w tak szerokim przedziale temperatury, większość dostępnych na rynku kamer ma jednak ten przedział pomiarowy ograniczony do zakresu od –20 °C do +250 °C. Rzadziej zdarzają się modele pozwalające na pomiary temperatury w przedziale od –20 °C do +650 °C czy modele mierzące w zakresie od –40/–50 °C

do +1600/1700 °C, a nawet dochodzące do górnej granicy +2000 °C. Warto też podkreślić, że w pomiarach termowizyjnych obserwowane obiekty nie muszą być oświetlane zewnętrznym źródłem promieniowania podczerwonego.

Najważniejszymi zaletami pomiarów termograficznych jest brak inwazyjności i możliwość pomiaru rozkładu temperatury na badanym obiekcie, a nie tylko punktowy pomiar w jednym jego miejscu. Dzięki temu możliwe jest wykonywanie pomiarów temperatury w przemyśle, bez ingerencji w proces technologiczny czy w medycynie, bez konieczności bezpośredniej interakcji z pacjentem. Stąd szerokie ich zastosowanie podczas pandemii COVID-19 do „wyłapywania” ludzi z podwyższoną temperaturą, a więc potencjalnie stwarzających zagrożenie epidemiczne. Co więcej, możliwe jest też prowadzenie pomiarów temperatury w miejscach trudno dostępnych, w których wykorzystanie klasycznych, stykowych termometrów jest bardzo trudne lub niemożliwe. Kamery termowizyjne bez problemu można zainstalować na dronach, co ułatwia szybką diagnostykę rozproszonych w otwartym terenie elementów infrastruktury technologicznej, np. w kopalniach odkrywkowych, czy trudno dostępnych liniach przesyłowych sieci energetycznych lub w rurociągach.

|

Potrzeba energoefektywności i inwazja na Ukrainę nakręcają popyt na kamery termowizyjne Zasadniczo sektorem, w którym popyt na badania z wykorzystaniem kamer termowizyjnych jest ciągle w fazie wzrostu, jest branża budowlana i pomiary w budownictwie pod kątem lokalizacji strat ciepła, nieciągłości izolacji, wycieków i miejsc powstawania grzybów i pleśni. Ponadto kamery termowizyjne bardzo często stosowane są w kontroli stanu instalacji farm fotowoltaicznych oraz w przeciwpożarowych okresowych kontrolach instalacji elektroenergetycznych w zakładach przemysłowych (zwłaszcza w przedsiębiorstwach produkujących tworzywa sztuczne i wszelkie materiały łatwopalne). Jeżeli chodzi o sprzedaż, w ostatnich miesiącach dużo zapytań zakupowych na kamery termowizyjne spływa od osób prywatnych w związku z trwającą inwazją rosyjską na Ukrainę. |

Zastosowania

Jak już wspomniano, termowizja ma bardzo szerokie zastosowania. Początkowo, w latach 50. XX wieku termowizja miała przede wszystkim zastosowania militarne. Pozwalała wykrywać niewidocznie normalnie obiekty emitujące ciepło, np. pracujący silnik w zamaskowanym czołgu, czy skradający się w lesie oddział przeciwnika. Co więcej, wykrywanie obiektów emitujących ciepło nie zależy od tego, czy pomiary realizowane są w dzień czy w nocy.

Technologia ta, na tyle pewnie pozwala wykrywać obiekty emitujące ciepło, że dość szybko znalazła zastosowanie w policji oraz w służbach ochrony granic, gdzie bezbłędnie pozwala odnajdywać imigrantów i przemytników usiłujących przekroczyć nielegalnie granicę, ukrywających się w lesie zbiegów lub uzbrojonych przestępców w opuszczonym budynku. Termografię zaczęto też wykorzystywać w celu ochrony obiektów. Pozwala bowiem bardzo szybko wykryć wtargnięcia do strzeżonego obszaru, nawet w sytuacji gdy zwykłe kamery telewizji przemysłowej niczego nie są w stanie zauważyć.

Co więcej, kamery termowizyjne pozwalają na wykrywanie potencjalnych zagrożeń nawet w absolutnych ciemnościach i nie wymagają instalowania dodatkowego oświetlenia. Dają możliwość błyskawicznego rozpoznaniu zarejestrowanego obiektu, co eliminuje ryzyko tzw. fałszywych alarmów. Z kamer termowizyjnych korzystają też wszelkiego rodzaju służby ratownicze. Pozwalają one szybko znaleźć osoby zasypane pod zawalonym budynkiem, osoby zaginione w terenie, źródło pożaru, w którym miejscu nastąpił wyciek itp. Z zalet termowizji korzystają również myśliwi, gdyż technologia ta pozwala im na szybką lokalizację zwierzyny.

Termowizja, praktycznie od lat 70. XX wieku stosowana jest również w medycynie. Badania termograficzne są jedną z nielicznych, nieinwazyjnych i całkowicie bezpiecznych dla pacjenta metod diagnostycznych. Polegają one na zobrazowaniu i analizie promieniowania podczerwonego emitowanego przez badany fragment powierzchni ciała pacjenta. Chore tkanki na skutek zmian metabolizmu mają o 1–2 °C wyższą temperaturę niż tkanki zdrowe. Wyjątkowa czułość medycznych kamer termowizyjnych pozwalająca wykryć różnice temperatur nawet < 0,03 °C, pozwala m.in. wykryć stany zapalne dużo wcześniej niż ujawnia się stan kliniczny. Należy jednak pamiętać, że termografia odgrywa jedynie pomocniczą rolę w stosunku do badań rentgenowskich, mammograficznych, USG i tomografii komputerowej.

Jednym z najstarszych zastosowań kamer termowizyjnych są inspekcje budowlane. Badania termowizyjne przeprowadzane w mieszkaniach, domach, halach czy budynkach służą głównie do określenia miejsc, w których występują największe straty energetyczne. Celem takiego badania termowizyjnego jest zatem wskazanie miejsc, gdzie „ucieka ciepło” i które to miejsca należy zaizolować w celu zmniejszenia kosztów ogrzewania budynku i poprawy komfortu cieplnego w jego wnętrzu.

Termowizyjne badanie zewnętrzne budynków pozwala zatem na wykrycie problemów związanych z izolacją ścian i ujawnia miejsca strat ciepła. Badania wewnętrzne pozwalają na określenie miejsc przedmuchów powietrza, czyli miejsc, gdzie wieje pod oknami lub z wentylacji oraz zdefiniowanie stopnia przechłodzenia ścian. Usunięcie usterek związanych z przedmuchami umożliwia ograniczenie kosztów ogrzewania nawet o 20 %. Badania pod kątem nieszczelności muszą być przeprowadzone od wewnątrz nieruchomości i wymagają sprawdzenia wszystkich pomieszczeń. Kamera termowizyjna pozwala również na wykrycie zawilgoceń i pleśni. Miejsca te różnią się bowiem nieznacznie temperaturą od pozostałych.

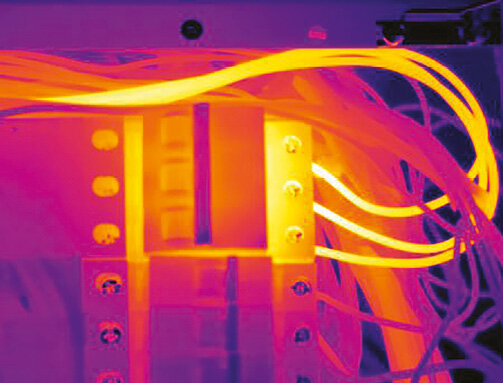

Termografia w przemyśle – instalacje elektryczne

Jeśli chodzi o zastosowania przemysłowe, to termografia pozwala na szybką diagnozę elementów maszyny lub urządzeń elektrycznych i energetycznych. W ten sposób można sprawdzić, czy elementy maszyny lub fragmenty instalacji energetycznych bądź elektrycznych przypadkiem nie nagrzewają się nierównomiernie. Można też szybko znaleźć uszkodzoną izolację różnego rodzaju pieców czy instalacji doprowadzających parę technologiczną.

Termowizja w energetyce stosowana jest przede wszystkim w diagnostyce wytwarzania, przesyłu, rozdziału i odbiorze energii elektrycznej. Prawidłowo pracujące złącza elektryczne nie powinny mieć wyższej temperatury, niż temperatura łączonych elementów. Przyczyną nadmiernego wzrostu ciepłoty może być niewłaściwie założony zacisk na przewodzie lub wadliwe połączenie zacisku z urządzeniem.

Dzięki termogramom można w bardzo łatwy sposób wykryć również nieprawidłowe działanie transformatorów. W trakcie prawidłowej pracy nagrzewa się on zawsze do założonej przez konstruktorów temperatury. Jeżeli podczas pomiaru zauważymy zbyt zimne elementy, np. rury w transformatorach olejowych to wiadomo, że transformator działa nieprawidłowo i nie pracuje z pełną mocą. Z drugiej strony, jeśli zaciski doprowadzające prąd czy zaciski izolatorów przepustowych są gorące to mamy do czynienia z występowaniem niekorzystnych wyładowań niezupełnych lub mikroiskrzeniem. Podobnie zachowują się źle założone, poluzowane kable.

Technika bezkontaktowego pomiaru temperatury instalacji elektrycznych pozwala na szybkie wykrywanie miejsc niebezpiecznych i miejsc potencjalnych awarii. Co ważne pomiar taki nie wymaga wyłączenia urządzeń z eksploatacji. Zasada wykrywania wadliwych połączeń opiera się na obserwacji przyrostu temperatury w miejscu wadliwego połączenia prądowego. Najczęściej przyczyną pojawienia się nieprawidłowych rozkładów temperatury w instalacjach elektrycznych jest okablowanie. Przewody mogą być niedokładnie zamocowane, obluzowały się w trakcie eksploatacji urządzenia lub są nadmiernie napięte. Łatwo też odnaleźć przerwane kable lub przewody ze skorodowanymi złączami – przerwanie obwodu uwidoczni się niższą temperaturą. Podobny obraz rejestrowany jest w wypadku niedokładnie zamocowanych czy obluzowanych na zaciskach przewodów.

Dzięki termowizji można też zlokalizować bezpieczniki bliskie przepalenia, które są cieplejsze lub te, które się przepaliły – są zimne. Trzeba jednak pamiętać, że awarie elektryczne, takie jak przeciążenie, niezrównoważenie faz, nieprawidłowa biegunowość na obrazie termowizyjnym wyglądają bardzo podobnie. Wówczas do ich poprawnego zdiagnozowania należy przeprowadzić dodatkowe pomiary elektryczne, które pozwolą na znalezienie dokładnej przyczyny zarejestrowania nieprawidłowego termogramu.

W poszczególnych krajach wymagania dotyczące stopnia obciążenia instalacji elektrycznej podczas badania termowizyjnego znacznie się różnią. W Polsce jako minimalną wartość przyjmuje się 40 % obciążenia znamionowego badanego toru prądowego. Jednak zarówno w wielu krajach Unii Europejskiej, jak i w krajowych kryteriach oceny wyników pomiarów dopuszcza się 30 % obciążenie. Co ważne, w wypadku pomiarów infrastruktury energetycznej i elektrycznej znajdującej się na zewnątrz, przyjmuje się, że prędkość przepływu powietrza (wiatru) nie może przekraczać 4 m/s. Związane jest to z faktem, że silniejsze podmuchy powietrza mogą w istotnym stopniu ochłodzić mierzone obiekty fałszując rezultaty pomiarów.

W tym miejscu warto zauważyć, że wpływ czynników związanych m.in. ze środowiskiem, warunkami atmosferycznymi, uwarunkowaniami technicznymi, konstrukcją badanego obiektu oraz zastosowaną aparaturą powoduje, że prawidłowa identyfikacja wad zależy od doświadczenia osób wykonujących pomiary. Mimo że analiza termogramów nie jest zadaniem trudnym, to mniej doświadczeni operatorzy kamer termowizyjnych mogą popełnić szereg błędów. Należy też pamiętać, że problemy pomiarowe może też sprawiać emisja promieniowania podczerwonego pochodzącego z zewnętrznych źródeł ciepła.

Najczęstszym błędem jest pomiar w sąsiedztwie gorących instalacji lub nagrzanych podczas pracy maszyn i obrabiarek. Błędy mogą również pojawić się przy pomiarze gładkich metalowych powierzchni, co wynika z faktu, że metal w znacznym stopniu odbija promieniowanie podczerwone. To dlatego operator kamery musi podczas pomiarów uwzględnić zarówno czynniki związane z badanym elementem, warunki środowiskowe, metodologię pomiaru, jak również specyfikę zastosowanej kamery. Obecnie wykorzystywane w przemyśle kamery termowizyjne oferują rozdzielczość termiczną na poziomie 0,1 °C, podczas gdy istotne wady powodują przyrosty temperatury rzędu kilku, kilkunastu stopni Celsjusza. Tak więc jedynym mankamentem badań instalacji elektrycznych przy ich niskim obciążeniu roboczym to mniej precyzyjna klasyfikacja wady, niż przy większych obciążeniach.

W przypadku instalacji energetycznych należy zwrócić uwagę na kąt widzenia kamery termowizyjnej. Podstawowym zadaniem termowizji jest okresowe badanie stanu urządzeń i linii kablowych. W zależności od rodzaju badanych obiektów należy dobrać odpowiedni obiektyw. W przypadku rozdzielni niezbędny jest obiektyw o szerokim kącie widzenia. Najczęściej miejsca na wykonanie pomiarów jest mało i obiektyw o długiej ogniskowej będzie miał za małe pole widzenia, żeby objąć np. całą sekcję. W sytuacji, gdy mierzymy linie napowietrzne przyda się obiektyw o długiej ogniskowej, ponieważ ma on znacznie lepszą rozdzielczość i można skontrolować obiekty o mniejszych wymiarach, takie jak np. izolatory i złącza.

W przypadku pomiarów linii energetycznych, których słupy mogą mieć wysokość dochodzącą nawet do 70 m, warto posłużyć się dronami. Przy pomiarach z ziemi widzimy złącza z dołu i to pod dość ostrym kątem, co nie daje gwarancji poprawnie wykonanej inspekcji. Gorzej, jeśli linia przebiega przez tereny trudno dostępne, na przykład lasy, bagna czy góry. Wówczas dochodzi jeszcze problem dotarcia do miejsca pomiaru – tu idealnym rozwiązaniem jest wspomniany dron.

Co więcej, dron nie tylko może podlecieć bardzo blisko do miejsca pomiaru, ale automatycznie lecieć po ściśle zaprogramowanej wcześniej trasie, co zmniejsza zaangażowanie wykwalifikowanego personelu. Zaprogramowane loty można wykonywać spokojnie w nocy, kiedy warunki pomiarowe są znacznie lepsze, a zagrożenia kolizji, np. z ptakiem, znacznie mniejsze niż w dzień. Dodatkowo kamera pokazuje również otoczenie słupa, dzięki czemu można kontrolować trasę linii energetycznej i to, czy słup nie jest zagrożony np. przez pochylone lub grożące zawaleniem drzewa.

|

W jakich zastosowaniach występuje największy popyt na kamery termowizyjne? Termowizja to coraz powszechniej stosowana metoda diagnostyki w codziennej pracy inżynierów oraz techników. Dzięki uniwersalnemu charakterowi może być wykorzystana w różnorakich obszarach. Obecnie najważniejsza jest potrzeba zachowania efektywności energetycznej, głównie w obszarze energii cieplnej. Metody oparte na wykorzystaniu termowizji doskonale się sprawdzają w detekcji i identyfikacji mostków cieplnych w budownictwie czy wykrywaniu przerw w izolacji rurociągów technologicznych w przemyśle. Każdy taki defekt to strata, która – przy rosnących cenach energii – generuje znaczące koszty.

Do przeprowadzania inspekcji tego typu idealnie nadaje się nasz najnowszy produkt – kamera termowizyjna Sonel KT-256. Jest poręczna i prosta w obsłudze, może pracować bez przerwy do 16 h na jednym ładowaniu akumulatora. KT-256 dzięki szybkiemu uruchamianiu – poniżej 1 s – jest gotowa do pracy niemal natychmiast, gdy jest potrzebna. Szerokie pole widzenia sprawia, że możliwe jest przeprowadzenie inspekcji również z małej odległości od celu. A dzięki wysokiej czułości termicznej, na wykonanym termogramie (zdjęciu termowizyjnym) widać nawet najsub- Zaawansowani użytkownicy w swojej pracy mogą stosować nasze flagowe modele KT-650 i KT-670, które gwarantują najwyższą jakość pomiaru, idealnie sprawdzającą się, gdy konieczna jest najwyższa precyzja przy badaniach metodą ilościową. |

Pomiary wysokotemperaturowe

Termowizja sprawdza się również podczas kontroli stanu technicznego instalacji cieplnych i różnego rodzaju zbiorników. Technologia ta doskonale nadaje się też do przeprowadzenia kontroli kotłów grzewczych i pieców używanych w hutnictwie, odlewnictwie czy hartowaniu metali. W ten sposób można nie tylko sprawdzić stan techniczny urządzeń, które w normalnych warunkach pracują w wysokiej temperaturze, ale również skontrolować równomierność nagrzania lub przetopienia wsadu. Tę ostatnią czynność, można przeprowadzić za pośrednictwem specjalnych okienek inspekcyjnych pieca.

Podczas pomiarów wysokotemperaturowych szczególną uwagę zwraca się na diagnozowanie niewłaściwej pracy wymienników ciepła w piecach oraz na monitorowanie temperatury zewnętrznych powierzchni kadzi odlewniczych, w których transportowana jest roztopiona stal. Na termogramach ważne jest dostrzeganie gorących punktów, świadczących o uszkodzeniach wewnętrznej, ogniotrwałej powłoki kadzi lub nadmiernym zużyciu obudowy.

Trzeba jednak pamiętać, że w tak ekstremalnie gorącym środowisku istnieje wiele czynników wpływających na możliwość błędnej interpretacji termogramu. Chodzi tu przede wszystkim o zakłócenia rejestrowanego obrazu spowodowane przez spaliny, płomienie, żużel czy popiół. Z tego względu stosuje się kamery mające możliwość filtrowania określonych długości fal, dzięki czemu zmniejsza się niepożądany wpływ na rejestrowany obraz warunków otoczenia.

W pomiarach wysokotemperaturowych kamery termowizyjne stosuje się do wykrywania przegrzanych miejsc i dużych gradientów temperatury. Dzięki temu można szybko określić stopień zużycia ogniotrwałych okładzin i ceramicznych powłok ochronnych, szczelności wlewnic czy stan przewodów doprowadzających i odprowadzających gazy. Pomiary termowizyjne wykorzystuje się również do kontroli poprawności procesu chłodzenia.

Na walcowniach bardzo często do cięcia surowca stosuje się różnego rodzaju piły i obcinarki używane do skracania rozgrzanych stalowych prętów i blach. Oczywiście muszą być one odpowiednio chłodzone tak, aby się zbyt szybko nie zużywały i nie ulegały uszkodzeniu. Na podstawie obrazów rejestrowanych przez kamery termowizyjne można efektywnie sterować systemem chłodzącym ostrza. Podobnie można kontrolować stan techniczny rolek wykorzystywanych do toczenia stalowych prętów i blach, jak i samych walców.

Jeśli chodzi o wysokie temperatury, to termowizję stosuje się również z powodzeniem w systemach produkcji ciepła. Idealnie sprawdza się przy kontroli kotłów grzewczych i instalacji przesyłu pary wodnej. W ten sposób można również skontrolować, czy osad nie zaburzył swobodnego przepływu czynnika grzewczego, co w efekcie obniży sprawność działania wymienników ciepła. Kamerę termowizyjną można też wykorzystać do określenia gradientu temperatury obudowy skrzyni paleniskowej lub wykrycia pęknięć ogniotrwałej osłony paleniska. To tylko niektóre przykłady wykorzystania termowizji.

Służby Utrzymania Ruchu

Służby Utrzymania Ruchu stosują kamery termowizyjne głownie w dwóch obszarach. Pierwszym jest konserwacja i kontrola urządzeń mechanicznych, drugim sprawdzanie poprawności pracy elementów elektrycznych i elektronicznych. Drugi obszar już omówiliśmy, przejdźmy zatem do pierwszego.

W przypadku urządzeń mechanicznych kamera termowizyjna pozwala na bardzo szybką diagnostykę stanu technicznego obrabiarek, linii technologicznych, łożysk, silników, przekładni, prowadnic czy innych ruchomych elementów maszyn. Jak wiadomo, wszelkie urządzenia mechaniczne, silniki elektryczne oraz przekładnie podczas pracy zawsze wydzielają pewne ilości ciepła, które to ciepło związane jest z tarciem lub przepływem prądu elektrycznego. Jeżeli urządzenie lub jego podzespół pracują nieprawidłowo, wówczas z maszyny, łożyska czy przekładni wydziela się znacznie większa ilość ciepła niż podczas normalnej pracy. Najczęściej jest to związane z zacieraniem się lub blokowaniem elementów ruchomych, ich zużyciem, niewłaściwym smarowaniem bądź uszkodzeniem systemu chłodzącego. Za zwiększone wydzielanie ciepła często odpowiedzialne są przeciążone obwody elektryczne.

W przypadku silników i przekładni najczęstszą przyczyną przegrzewania się urządzenia są problemy z łożyskami. Pomiar termowizyjny pozwala szybko wskazać przyczynę awarii, ponieważ przegrzane łożysko jest bardzo dobrze widoczne na termogramie. Na ekranie zobaczymy wówczas uszkodzone łożysko w postaci mocno czerwonego lub białego punktowego obszaru. Co więcej, w ten sposób można zdiagnozować również jego nierównomierne obciążenie, co uwidoczni fakt, że jeden z fragmentów obudowy łożyska będzie znacznie bardziej gorący, a co za tym idzie, odwzorowany jaśniejszym kolorem. Dzięki termowizji można również dość szybko wykryć niedrożne kanały smarownicze czy przekroczone obciążenia oraz zużycie panewek w łożyskach ślizgowych.

Kolejnym typem usterki, którą można bez problemu wykryć za pomocą termowizji, jest niewspółosiowość wałów. Tutaj elementy przekładni, które przenoszą moment obrotowy, a więc koła zębate lub pasy, nagrzewają się dużo bardziej niż reszta podzespołów. Na termogramie uwidoczni się to w postaci nagrzanych brzegów współpracujących ze sobą kół zębatych bądź nagrzanej linii styku koła pasowego z pasem. Czasami w niewspółosiowej przekładni pasowej nagrzany będzie jedynie sam pas, co świadczy zazwyczaj o jego ześlizgiwaniu z koła pasowego. W przekładniach łańcuchowych o nieprawidłowości ich pracy świadczą przede wszystkim nagrzane końce zębów koła łańcuchowego oraz gorące sworznie łańcucha.

W trakcie pracy przekładni mogą też przegrzewać się inne elementy układu przeniesienia napędu. Takie usterki również bardzo dobrze widać na termogramach. Najczęściej zbyt gorące będą takie elementy jak: tuleje, sprzęgła lub przeguby. Termowizja posłużyć może również do kontroli stanów zazębienia zębów w przekładniach otwartych. Na termogramie zębów zębnika oraz wieńca zębatego napędu widoczne będą miejsca, w których występują podwyższone naciski lub zwiększone poślizgi. Zdiagnozować można też miejsca nadmiernego ścierania się powierzchni elementów, które ze sobą współpracują.

W przypadku silników elektrycznych, oprócz możliwości wykrywania uszkodzeń łożysk, kamery termowizyjne pozwalają wskazać miejsca, w których nastąpiło przebicie izolacji wirnika i stojana, a także przerwanie połączeń elektrycznych. Na termogramie zaobserwujemy wówczas miejsca o niższej niż właściwa temperaturze. Chłodniejsze i cieplejsze obszary obudowy pozwalają z kolei wykryć problemy z odprowadzaniem ciepła z obudowy silnika.

Termowizja sprawdza się również w trakcie inspekcji urządzeń hydraulicznych i pneumatycznych. Wyższa temperatura elementów wskazuje m.in. na możliwość zacierania się elementów ruchomych, np. siłowników. Z kolei nierównomierny rozkład temperatury świadczy zazwyczaj o problemach z odprowadzaniem ciepła z instalacji. Co więcej, w instalacjach pneumatycznych i hydraulicznych wyraźnie chłodniejsze miejsca mogą świadczyć o nieszczelnościach i wydostawaniu się z niej czynnika roboczego. Dzięki termowizji szybko można też znaleźć miejsca, w których urządzenia hydrauliczne i pneumatyczne są przeciążone.

|

Na jakie namacalne korzyści przekłada się zakup kamery termowizyjnej? Wzrost popularności kamer termowizyjnych w środowiskach przemysłowych wiążę się przede wszystkim z ich wielozadaniowością i uniwersalnością. Zakup kamery termowizyjnej może istotnie przyczynić się do wcześniejszego wykrycia problemów z mechaniczną, elektryczną, procesową oraz strukturalną częścią niemal dowolnego zasobu w zdecydowanej większości zakładów przemysłowych. Kamery termowizyjne mogą także być osią wprowadzania do zakładów tzw. proaktywnego utrzymania ruchu oraz diagnostyki prewencyjnej, pozwalając na skuteczne zapobieganie problemów przed wystąpieniem katastrofalnych skutków lub nieplanowanym zatrzymaniem procesu przemysłowego. Rozwój technologii termowizyjnej sprawił, iż obsługa kamer termowizyjnych jest łatwiejsza niż kiedykolwiek wcześniej i może być stosowana również przez personel niewyspecjalizowany w zaawansowanej termografii jako narzędzie pierwszego kontaktu. Dodatkową korzyścią jest bez wątpienia możliwość wykonania ww. analiz i diagnostyki w sposób bezkontaktowy – podwyższając w ten sposób bezpieczeństwo załogi oraz istotnie przyspieszając badania porównawcze (jakościowe), jak i pomiarowe (ilościowe). Wszystkie te argumenty sprawiają, iż kamery termowizyjne cechują się niezwykle niskim współczynnikiem ROI (Return-on-investment, zwrot kosztu z inwestycji), przyspieszając działania prewencyjne i zwiększając bezpieczeństwo operatorów, załóg i pracowników. |

Przyszłość termowizji

Jeśli chodzi o trendy dotyczące przemysłowych kamer termowizyjnych, to zaobserwować można dwa nurty. Pierwszy to poprawa jakości matryc termowizyjnych i ich rozdzielczości. Do historii odchodzą matryce o rozdzielczości poniżej 320 pikseli, z wyjątkiem kamer do zastosowań amatorskich. Typowa przemysłowa kamera pochwalić się może już matrycą o rozdzielczości 640–720 pikseli, a coraz częściej spotkać można matryce o rozdzielczości 1080–1200 pikseli, a nawet dochodzące do 1600 pikseli i większe. Dzięki temu rejestrowany obraz jest dużo bardziej szczegółowy i pozwala na dużo lepszą wizualizację.

Drugim istotnym trendem jest możliwość wymiany obiektywów. Kamery dla służb utrzymania ruchu wyposaża się w zestaw różnorodnych obiektywów, które pozwalają na swobodne dokonywanie pomiarów w różnych środowiskach. Zazwyczaj do zestawu dodaje się obiektyw szerokokątny o normalnym kącie widzenia rzędu 45° i teleobiektyw o 15° lub mniejszym kącie, za to o bardzo długiej ogniskowej. Kolejnym, już nie tak zauważalnym trendem jest rozwój oprogramowania. Obecnie dostępne oprogramowanie pozwala na szeroką analizę rejestrowanego obrazu i to jeszcze bezpośrednio w termokamerze, bez potrzeby przegrywania obrazów na dysk komputera.

źródło: Automatyka 12/2022

Komentarze

blog comments powered by Disqus