Większe bezpieczeństwo instalacji i kontrola poziomu w układach wytwarzania pary

Materiał prasowy drukuj

Woda zdemineralizowana, krążąca w obiegu kotła bloku energetycznego, jest wykorzystywana do wytwarzania pary, która następnie przy pomocy turbin generuje energię elektryczną. Stosowane do tej pory hydrostatyczne pomiary poziomu kondensatu w skraplaczu pod turbiną i wody w podgrzewaczach regeneracyjnych, są wrażliwe na zmiany gęstości, co może prowadzić do błędnych odczytów. Jak uniezależnić pomiar od zmian gęstości i zwiększyć bezpieczeństwo instalacji?

Kondensat, powstały w wyniku skraplania pary na wyjściu turbiny niskoprężnej jest cenny, ponieważ można go ponownie wykorzystać w obiegu kotła jako wodę zasilającą. Od jego ilości zależy sterowanie uzupełnianiem ilości wody w obiegu kotłowym. Spadek temperatury zimnego źródła zwiększa sprawność cieplną cyklu. Jednocześnie jednak pojawia się tam próżnia i zmienia gęstość czynnika. Podciśnienie unoszące kondensat jest powodem wybrzuszania i pękania metalowych membran czujników przetwornika różnicy ciśnień. Koszty usunięcia takiej usterki są znaczne, ponadto osoby odpowiedzialne za sterowanie procesem borykają się z niestabilnością lub niedokładnością pomiaru poziomu. Powodem takiego stanu rzeczy są zmiany gęstości skroplin, które mogą zafałszować pomiar, a przez to utrudniać sterowanie pompami zasilającymi wodą obieg kotła.

Zmiana gęstości w podgrzewaczach, zapowietrzenie i zakamienianie rurek impulsowych nie są już problemem

Niewykryty na czas, zbyt niski poziom wody kotłowej w podgrzewaczach nisko- i wysokociśnieniowym może powodować spadek wydajności zasilania walczaka. Wskutek tego może dojść do przepalenia ekranów wodno-rurowych nad paleniskiem kotła. Z kolei za wysoki poziom wody w podgrzewaczach rodzi ryzyko podania zbyt dużej jej ilości do kotła i uszkodzenia turbiny. Efektem tego będzie kosztowne zatrzymanie produkcji energii elektrycznej i cieplnej. Każda zmiana mocy bloku powoduje również wahania gęstości wody kotłowej. Sterowanie pracą pomp tłoczących wodę obiegową może wtedy wymagać dodatkowego nadzoru, a nawet przejścia na tryb ręczny.

Radarowy pomiar poziomu w podgrzewaczach regeneracyjnych zwiększa bezpieczeństwo elektrowni

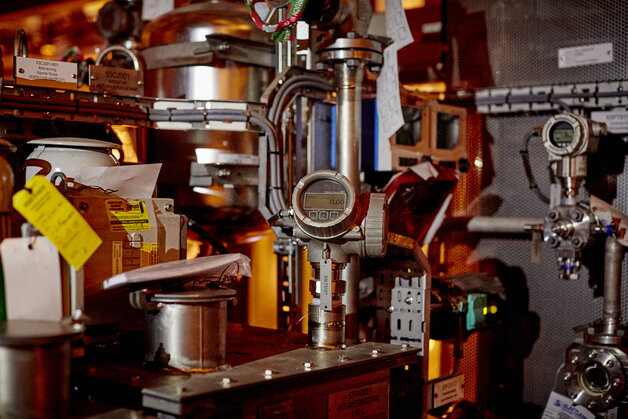

Radary falowodowe wykorzystują sygnał mikrofalowy do pomiaru poziomu wody kotłowej. Jest on odporny na zmiany gęstości wody, ciśnienia statycznego i temperatury. Dzięki czujnikom Levelflex, podawanie wody kotłowej do walczaka, sterowanie jednostką i praca obwodów automatyki zabezpieczeniowej stają się stabilne oraz przewidywalne.

- Łatwość użycia i obsługi – brak uciążliwych torów impulsowych, naczyń schładzających i algorytmów korygujących sygnał wyjściowy;

- Większe bezpieczeństwo i mniej postojów bloku - podwyższona niezawodność radaru Levelflex z atestem SIL2/3 PN-EN 61508/61511 i audytem weryfikującym TÜV;

- Spokojniejsza praca - brak konieczności odkamieniania i odpowietrzania instalacji pomiarowej.

Radarowy pomiar poziomu w skraplaczu – niższe koszty i większy komfort pracy

Sygnał mikrofalowy, który radary falowodowe wykorzystują do pomiaru poziomu skroplin, jest odporny na głęboką próżnię i zmiany gęstości kondensatu. Dzięki radarom Levelflex uzupełnianie ilości wody w obiegu kotła, sterowanie jednostką i praca obwodów automatyki zabezpieczeniowej stają się stabilne oraz przewidywalne.

Dlaczego warto wybrać radary falowodowe Levelflex?

- Niższe koszty utrzymania ruchu – brak regularnych, uciążliwych napraw lub kosztownych wymian przetwornika różnicy ciśnień z uszkodzonymi membranami;

- Łatwy montaż – radar falowodowy można zastosować bez zgłoszeń do Urzędu Dozoru Technicznego, tzn. na króćcach dotychczas zajętych przez przetwornik różnicy ciśnień z separatorami membranowymi;

- Spokojniejsza praca - uzupełnianie wody w obiegu kotła odbywa się bez zakłóceń i wymuszania pracy w trybie ręcznym.

Minimalizowanie ryzyka wystąpienia postoju elektrowni jest kluczowe dla zapewniania ciągłości dostaw energii. Dlatego warto rozważyć modernizację pomiarów poziomu w podgrzewaczach regeneracyjnych i w skraplaczu pod turbiną. W sytuacji, gdy są one wrażliwe na próżnię, zmiany gęstości wody, kamień kotłowy i zapowietrzanie, bezpieczniejszym rozwiązaniem jest zastosowanie radaru falowodowego Levelflex. Tylko wówczas system sterowania i automatyka zabezpieczeniowa w zakładzie spełnią należycie swoje zadania, a praca służb utrzymania ruchu będzie bardziej komfortowa.

Dowiedz się więcej: https://eh.digital/3PTXg5n

źródło: Endress+Hauser

Słowa kluczowe

automatyka, Endress+Hauser Polska, Levelflex, radar falowodowy

Komentarze

blog comments powered by Disqus