Rewolucja przemysłowa kiedyś i dziś

Karol Doroszewski drukuj

Od kilku lat termin Przemysł 4.0 stał się bardzo popularny i właściwie nie ma już konferencji dotyczącej przemysłu bez wspomnienia o tym temacie. Pytanie, co ono tak naprawdę oznacza i co się kryje pod tym dość „pojemnym” hasłem?

W pewnym sensie pojęcie Przemysł 4.0 rozumiemy intuicyjnie – ot, kolejna generacja przemysłu, rewolucja 4.0, cyfryzacja, Internet, wszystko połączone. Warto jednak poświęcić chwilę na zgłębienie tematu, gdyż mówi się, że firmy, które jeszcze nie weszły na drogę cyfrowej transformacji, mają nikłą szansę na przetrwanie najbliższych lat, jako niezdolne do dołączenia do nowoczesnych, zautomatyzowanych łańcuchów dostaw 1, 2. Dlaczego używamy pojęcia Przemysł 4.0 lub zamiennie czwarta rewolucja przemysłowa?

Historia rewolucji przemysłowych

Termin rewolucja przemysłowa został po raz pierwszy użyty w 1799 r. przez Louisa-Guillaume Otto, jednak nabrał większego znaczenia na początku XIX w., służąc do opisu zmian technologicznych w przemyśle, gdy następowała bardzo szybka industrializacja Europy.

Początki pierwszej rewolucji przemysłowej to okres, kiedy praca ręczna została zastąpiona przez maszyny, początkowo w przemyśle włókienniczym w Anglii. W 1733 r. została wynaleziona maszyna tkacka Flying Shuttle, a w 1764 r. Spinning Jenny – pierwsza wielowrzecionowa mechaniczna przędzarka, następnie udoskonalona w 1767 r., gdy napęd ręczny zmieniono na wodny (koło wodne). Jednocześnie ze zmianami w technologii produkcji dokonywały się zmiany w wykorzystaniu węgla jako źródła energii. Przyczyniło się to do powstania silnika parowego Jamesa Watta, który następnie mógł zostać zastosowany jako źródło napędu do produkcji. W miarę zwiększonego zapotrzebowania na węgiel oraz wyroby hutnicze wykorzystywane do produkcji maszyn, szybko zaczęły się rozwijać takie branże, jak górnictwo, hutnictwo i metalurgia. W tym okresie powstają pierwsze statki parowe (Clermont, 1807), pierwsza lokomotywa parowa (Stephenson, 1825) oraz pierwsza linia kolejowa (linia Stockton – Darlington, Anglia, 1825).

Druga rewolucja przemysłowa to czas, gdy postęp technologiczny zaczyna znacznie przyspieszać – w produkcji zaczęto powszechnie wykorzystywać energię elektryczną, powstają nowe wynalazki; w 1800 r. Alessandro Volta buduje ogniwa galwaniczne, w 1837 r. Samuel Morse konstruuje aparat telegraficzny, w 1876 r. powstaje pierwszy telefon, w 1879 r. – pierwsza żarówka. W tym czasie powstają pierwsze samochody i motocykle, wynaleziony zostaje aparat fotograficzny, maszyna do pisania, lampa naftowa i wiele innych. W przemyśle, za sprawą Henry’ego Forda, powstaje pierwsza linia produkcyjna, co diametralnie zmienia charakter przedsiębiorstw produkcyjnych. To właśnie linia produkcyjna jest uważana za największe osiągnięcie doby drugiej rewolucji przemysłowej.

Trzecia rewolucja przemysłowa rozpoczęła się w drugiej połowie XX w., a jej głównym wyznacznikiem jest zastosowanie programowalnej elektroniki do automatyzacji przemysłu. W 1969 r. powstał pierwszy Programowalny Sterownik Logiczny (PLC – Programmable Logic Controller) dla potrzeb przemysłu samochodowego w USA (Bedford Associates, model Modicon 084), który otworzył nowe możliwości sterowania procesem przemysłowym. Wcześniejsze układy sterowania były oparte na elementach elektrycznych i elektronicznych, połączonych ze sobą na stałe, co bardzo ograniczało możliwości rekonfiguracji. Dzięki zastosowaniu PLC stało się możliwe „programowanie” maszyn i linii produkcyjnych, a projektowanie różnych układów mogło być teraz prowadzone w oparciu o ten sam sprzęt bazowy, różniący się jedynie konfiguracją i oprogramowaniem. Warto wspomnieć, że to właśnie Modicon w 1979 r. wprowadził standard Modbus, służący do komunikacji między maszynami i urządzeniami elektronicznymi.

Obecnie stoimy u progu czwartej rewolucji przemysłowej i choć do końca nie jest pewne, czym ona tak naprawdę będzie, już jesteśmy w stanie określić jej główne kierunki. Najważniejszym trendem, który charakteryzuje czwartą rewolucję przemysłową – Przemysł 4.0 – jest połączenie urządzeń w fabrykach i przedsiębiorstwach w jedną, globalnie dostępną sieć przemysłową. Dzieje się to głównie za sprawą rozwoju technologii informatycznych (IT – Information Technology), które pozwalają na agregację i przetwarzanie dużych ilości danych z różnych źródeł.

Elementy czwartej rewolucji przemysłowej

Nie sposób mówić o Przemyśle 4.0 bez wprowadzenia kilku kluczowych pojęć, charakteryzujących obecne trendy. Choć wiele z nich wymaga dogłębnego omówienia, skupimy się na wymienieniu kilku najważniejszych, które omawiamy poniżej.

Industrial Internet of Things (IIoT)

Przemysłowy Internet Rzeczy to bardzo szerokie pojęcie, które w gruncie rzeczy sprowadza się do wszelkiego rodzaju sensorów i urządzeń podłączonych do Internetu. Pozwala to na zdalny, globalny dostęp do danych i kontroli procesu. Obecnie dąży się do tego, aby każde, nawet najmniejsze urządzenie było wpięte do globalnej sieci, raportując o swojej kondycji, wydajności i ewentualnych usterkach. Nie sposób wymienić wszystkich zalet takiego podejścia, jednak każdy automatyk z pewnością doceni np. możliwość wysyłania powiadomienia o awariach bezpośrednio na telefon komórkowy (redukcja czasu reakcji na awarię).

DataBus (Data Lake, Data Pool, Message Broker)

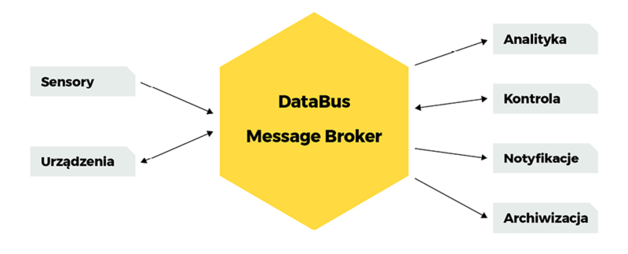

DataBus to koncepcja, zgodnie z którą wszystkie informacje związane z danym procesem są zbierane w jednym miejscu, aby w każdej chwili można było je wykorzystać. Informacje są agregowane w czasie rzeczywistym, uwzględniając stabilność połączenia i jakość danych, a następnie wykorzystywane do różnych celów – utrzymania predykcyjnego (predictive maintenance), analizy dużych zbiorów danych (Big Data) czy uczenia maszynowego i sztucznej inteligencji do optymalizacji produkcji (Golden Batch). W nowoczesnych systemach Przemysłu 4.0 rolę DataBus często pełni Message Broker, którego koncepcja została zaimplementowana w protokole MQTT.

Brownfield vs. Greenfield

Brownfield vs. Greenfield to określenia charakteryzujące typ projektu, z jakim mamy do czynienia. Brownfield („brązowe pole”) to projekty w już istniejących obiektach, gdzie adaptujemy istniejące systemy do nowoczesnych standardów. Najczęściej polega to na podłączeniu wielu urządzeń do tego samego DataBus lub Brokera MQTT. Tutaj głównym problemem jest integracja wielu różnych urządzeń, od różnych dostawców i korzystających z różnych standardów komunikacji, dlatego jednym z kluczowych elementów jest tzw. urządzenie brzegowe lub brama IoT (Edge Device/Gateway). Gateway to urządzenie pozwalające na translację i standaryzację komunikacji z innymi urządzeniami oraz zapewniające połączenie z DataBus/Brokerem MQTT. Projekty Greenfield („zielone pole”) to projekty, w których budujemy system od początku i od razu możemy go zbudować w koncepcji Przemysłu 4.0.

Connectors

Connectors („łączniki”) – urządzenia lub programy pozwalające na podłączanie systemów, urządzeń i linii produkcyjnych niezgodnych z nowoczesnymi standardami do systemów Przemysłu 4.0 – umożliwiają wysyłanie danych do DataBus/Brokera MQTT.

Edge / Edge Device / Edge Computing

Edge / Edge Device / Edge Computing – urządzenie brzegowe – to urządzenia Internetu Rzeczy, które zapewniają połączenie z siecią globalną. Zazwyczaj dysponują pewną mocą obliczeniową, która może zostać wykorzystana do wstępnej obróbki danych (obliczenia brzegowe).

Non-Code (Low-Code) programming

Non-Code (Low-Code) programming to „programowanie niskokodowe”. Jeszcze do niedawna, aby zaprogramować urządzenie sterujące procesem,

np. PLC, niezbędne były umiejętności programistyczne. Mimo prób ujednolicenia języków programowania sterowników PLC – Structured Text (ST), Function Block Diagram (FBD), Ladder (LD) – programowanie nadal wymagało specjalistycznej wiedzy i doświadczenia. Rozwiązania Non-Code

umożliwiają programowanie za pomocą interfejsu graficznego, gdzie poszczególnym funkcjom, urządzeniom i czujnikom przypisuje się odpowiednie ikony. Dzięki takiemu rozwiązaniu, aby zmienić sposób pracy danego urządzenia lub linii produkcyjnej nie jest wymagana praca programisty i często może być wykonana przez osoby, które doskonale znają się na procesie, jednak nie mają umiejętności programowania.

Digital Twin / Augmented Reality (AR) / Virtual Reality (VR)

Digital Twin / Augmented Reality (AR) / Virtual Reality (VR) to inaczej cyfrowy bliźniak, rozszerzona/wirtualna rzeczywistość. Dzięki zastosowaniu technologii wirtualizacji procesów można coraz dokładniej odwzorować proces w postaci cyfrowej. Obecnie dochodzimy do momentu, w którym możemy nie tylko stworzyć wirtualny model danego urządzenia, lecz zasymulować cały proces przemysłowy. Dodatkowo, dzięki danym uzyskiwanym w czasie rzeczywistym z DataBus, możemy dostarczać wirtualnej symulacji danych na bieżąco, dzięki czemu symulacja staje się idealnym odwzorowaniem rzeczywistego procesu – cyfrowym bliźniakiem (Digital Twin).

Cyfrowa transformacja i cyfryzacja przedsiębiorstwa

Co zatem zrobić, aby unowocześnić swoje przedsiębiorstwo i czerpać korzyści z Przemysłu 4.0? Od czego zacząć, ile trwa proces cyfrowej transformacji i na czym polega? Dlaczego w ogóle warto to zrobić? Powodów jest wiele, ale najważniejsze to:

- dostęp do zautomatyzowanych, globalnych łańcuchów dostaw,

- możliwość natychmiastowej reakcji na dane uzyskane z procesu,

- łatwiejsza analiza zbiorów danych,

- ułatwiony dostęp do informacji.

Dzięki tym możliwościom można zoptymalizować pracę przedsiębiorstwa, lepiej zarządzać zasobami czy obniżyć koszty produkcji, co w efekcie prowadzi do poprawienia ogólnej kondycji firmy.

Filary cyfrowej transformacji

Podstawę udanej transformacji cyfrowej stanowią trzy czynniki: strategia, technologia, partnerzy. Pierwszym etapem na drodze do transformacji z przedsiębiorstwa 3.0 do 4.0. jest prawidłowa strategia oraz zrozumienie, że nie jest to proces rozwoju dotychczasowej technologii, a całkowita zmiana paradygmatu funkcjonowania3. To transformacja do zintegrowanego, globalnego, połączonego systemu, gdzie dostęp do informacji jest możliwy w czasie rzeczywistym i w którym można wykorzystać zaawansowane narzędzia informatyczne. Przedsiębiorstwa, które przeszły proces cyfrowej transformacji określa się mianem data oriented company lub data-driven company (przedsiębiorstwo zorientowane na dane / firma oparta na danych). Przyjęcie prawidłowej strategii powinno umożliwić bezproblemowe przejście tej drogi, bez zakłócania dotychczasowej pracy przedsiębiorstwa. Należy zadbać, aby wszyscy byli zgodni co do celów, jakie chcemy osiągnąć oraz w sposób jednoznaczny i spójny rozumieli pojęcia, którymi się posługujemy. Na tym etapie m.in. określa się, jak zaawansowane technologicznie jest przedsiębiorstwo, przeprowadzając analizę dojrzałości cyfrowej (Digital Maturity Assessment)4.

Wybór technologii powinien być podyktowany przyjętą strategią. Obecnie wielu dostawców sprzętu i usług w dziedzinie automatyki oferuje rozwiązania Przemysłu 4.0, począwszy od pojedynczych urządzeń zgodnych z IIoT (Edge Devices), kończąc na kompletnych rozwiązaniach, na które składają się urządzenia, oprogramowanie oraz kompletne usługi chmurowe (Cloud), w tym analizę danych za pomocą sztucznej inteligencji. Odpowiedni partner powinien zapewnić prostą i zrozumiałą drogę do osiągnięcia celu, pomóc w oszacowaniu kosztów i czasu pracy. Powinien też mieć doświadczenie w podobnych projektach, a także dogłębne zrozumienie procesów i wymagań przedsiębiorstwa, które ma przejść cyfrową transformację.

Ile trwa cyfrowa transformacja i jakie są dalsze etapy?

Kiedy strategia oraz podyktowana nią technologia zostaną uzgodnione, zaczyna się etap rzeczywistych prac w danym obiekcie lub zakładzie. Pamiętając, że głównym założeniem jest natychmiastowy dostęp do danych z dowolnego miejsca, prace rozpoczyna się od zbierania danych, a więc podłączania urządzeń oraz sensorów do wspólnej „szyny danych” (DataBus). Należy tutaj zwrócić uwagę, że za urządzenia podłączone do DataBus uważa się dosłownie wszystkie możliwe źródła lub odbiorców danych, począwszy od sensorów, przez maszyny i urządzenia związane z produkcją, aż po systemy logistyczne, systemy analizy danych, systemy kadrowe, zarządzania produkcją itp. Proces ten powinno się zaczynać zgodnie z techniką bottom-up

(„od dołu”), czyli zaczynając od podłączania najmniejszych elementów systemu i grupować je w sposób logiczny, zgodny ze strukturą przedsiębiorstwa, w większe zbiory. Czas trwania etapu zbierania danych, ich standaryzacji oraz połączenia z DataBus jest uzależniony od wielkości przedsiębiorstwa i zakresu projektu, lecz średnio przyjmuje się, że trwa on około roku. Pod koniec tego okresu odbiorcy danych, powinni mieć możliwość ich analizy oraz wizualizacji, co przyczyni się do lepszego zrozumienia przedsiębiorstwa jako całości zasobów i zachodzących w nim procesów. Należy dodać, że proces dodawania nowych składowych do naszego systemu jest ciągły i powinien być zgodny z przyjętą strategią cyfrową. Oznacza to, że każde nowe urządzenie, sensor lub odbiorca informacji, w danym przedsiębiorstwie, powinny być traktowane jako nowy element systemu Przemysłu 4.0.

W kolejnych latach, a zakłada się, że cały proces transformacji może trwać nawet do kilku lat, następuje intensywne wykorzystanie możliwości komputerowego przetwarzania danych. Do analizy zaczyna się stosować modele uczenia maszynowego (ML), które w efekcie pozwalają na przewidywanie zapotrzebowania na zasoby, estymację kosztów produkcji oraz predyktywne utrzymanie ruchu.

Dodatkowo, dzięki sztucznej inteligencji, interakcja użytkownika z systemem staje się łatwiejsza, a wiele procesów dotychczas wykonywanych przez człowieka, jak np. generowanie raportów czy tworzenie zamówień, zostaje całkowicie zautomatyzowane. Kiedy to nastąpi, możliwe jest dołączenie do globalnego, cyfrowego, zautomatyzowanego łańcucha dostaw, co przyczyni się do skrócenia czasów realizacji, zmniejszenia kosztów materiałów oraz ogólnych kosztów pracy.

Z pewnością przedstawione zagadnienia i opis nie wyczerpują tematu, a odpowiedź na pytanie, czym jest Przemysł 4.0 i jaki wpływ ma na przyszłość branży produkcyjnej jest dużo bardziej złożona. Warto jednak zapamiętać, że cyfrowa transformacja to koncepcja, zakładająca zmianę zasad funkcjonowania z Przemysłu 3.0, czyli opartego na zautomatyzowanej produkcji, do Przemysłu 4.0, który dzięki połączeniu systemów automatyki (OT) oraz systemów informatycznych (IT) automatyzuje procesy biznesowe.

Źródła

1 “Maintaining competitive conditions in the era of digitalization” OECD report to G-20 Finance Ministers and Central Bank Governors, July 2018.

2 “The only way manufacturers can survive” MITSloan Management Review, 2019.

3 “Survival through Digital Leadership” Deloitte Digital/ Heads! International, 03/2015.

4 “Mind The Gap: It’s About Digital Maturity, Not Technology” Yilmaz, K. Ö., 2021.

źródło: Automatyka 12/2023

Komentarze

blog comments powered by Disqus