Smart Industry Polska 2017. Polskie MŚP konkurują na globalnych rynkach

W kwietniu firma Siemens we współpracy z Ministerstwem Rozwoju zakończyła kompleksowe badanie „Smart Industry Polska 2017”. Ankiety przygotował i analizy wykonał Instytut Kantar Millward Brown. To druga edycja badania, tym razem nastawionego na analizę sytuacji przedsiębiorstw przemysłowych z sektora małych i średnich przedsiębiorstw o profilu produkcyjnym. W edycji 2016 badania dotyczyły największych przedsiębiorstw działających na terenie Polski.

Podczas konferencji prasowej Tomasz Haiduk, dyrektor branż Digital Factory oraz Process Industries and Drives oraz członek zarządu spółki Siemens, w towarzystwie zastępcy dyrektora Departamentu Innowacji w Ministerstwie Rozwoju – Jana Filipa Staniłki i dyrektora Działu Badawczego Instytutu Kantar Millward Brown – międzynarodowego koncernu zajmującego się badaniem rynku i opinii publicznej – dr Izabelli Anuszewskiej, zaprezentował wyniki raportu z badania „Smart Industry 2017” nt. innowacyjności w sektorze MŚP. Dotyczyły one m.in. oceny aktualnego stanu inwestycji w nowe technologie przez polski sektor przemysłowy MŚP oraz zbadania planów inwestycyjnych, barier w rozwoju technologicznym przedsiębiorstw MŚP, a także sposobu i zakresu kształcenia w celu najlepszego dostępu do wykwalifikowanych kadr technicznych wspierających procesy modernizacji.

W minionym roku w 59 proc. polskich MŚP z sektora przemysłowego wdrożono innowację. Przedsiębiorstwa te mają zdecydowanie rodzimy charakter, są tworzone i zarządzane przez Polaków. Wiele z nich od początku nastawia się na konkurowanie na rynku globalnym, a w tworzeniu innowacji prym wiodą sami pracownicy. – Siemens dostrzega rosnący potencjał polskiego sektora przemysłowego bazującego na ekspansji małych i średnich przedsiębiorstw stopniowo przekształcających się w globalnych graczy. Wśród wielu branż w Polsce, które obecnie znajdują się na fali wzrostowej, należy wyróżnić motoryzacyjną. Powstało w niej wiele firm zakładanych zazwyczaj przez ludzi młodych, które wyspecjalizowały się w tworzeniu urządzeń przeznaczonych do produkcji krótkich serii lub nawet pojedynczych części samochodowych. Przedsiębiorstwa te nie są już start-upami, są małymi firmami inżynierskimi, które wykorzystały swoją szansę zaistnienia na rynku. Duże koncerny działające w branży zajmują się zwykle dostarczaniem rozwiązań na rynek masowy. Wejście małych firm z Polski w tę niszę zrewolucjonizowało rynek poddostawców. W krótkim czasie polskie zakłady produkcyjne wyrobiły sobie znaczącą pozycję w branży. Współpracujemy z około setką takich firm – mówi Tomasz Haiduk.

MŚP są polskie i działają globalnie

Badaniem objęto 251 firm MŚP z przemysłu lekkiego i ciężkiego. Zdecydowana większość z nich to przedsiębiorstwa wyłącznie z kapitałem polskim (89,6 proc.). Blisko 1/3 (28,7 proc.) prowadzi działalność poza Polską, konkurując na międzynarodowych rynkach zbytu – w większości w krajach Europy Zachodniej (3/4 spośród firm działających poza Polską). Aż 45,8 proc. badanych przedsiębiorstw operujących poza granicami Polski działa w krajach UE, które nie należą do krajów zachodnioeuropejskich, a 33,3 proc. – na rynkach spoza UE. Konkurentami firm działających na rodzimym rynku lokalnym są bardzo często zagraniczne koncerny, można więc stwierdzić, że polskie MŚP działają w skali globalnej, mierząc się z konkurencją z całego świata.

Pracownicy źródłem innowacji

W 37 proc. przypadków do wdrożenia innowacyjnych rozwiązań i technologii dochodziło dzięki inwencji pracowników firmy. Do wdrożenia innowacji produktowych najczęściej (77,9 proc. przypadków) prowadziły prace podejmowane wewnątrz organizacji. Znaczącą rolę w ich wdrażaniu (36,8 proc.) odgrywał zakup nowego oraz ulepszonego sprzętu lub oprogramowania. W 34,7 proc. przypadków wprowadzenie innowacji wynikało ze współpracy z kontrahentami. Współpraca z ośrodkami naukowymi to bardzo rzadki rodzaj inspiracji przy wdrażaniu nowych technologii, metod produkcji lub zmian produktowych (13,7 proc. przypadków), podobnie jak pozyskiwanie niezależnych ekspertów (23,2 proc.). Zakupy licencji, patentów, praw autorskich, wzorów przemysłowych, znaków towarowych, know-how, w wyniku których dochodziło do wdrożenia nowych produktów lub usług, to rzadkość wśród polskich MŚP – tę drogę wdrażania innowacji produktowych wskazuje zaledwie 6,3 proc. respondentów. Przyczyną może być brak kapitału na rozwój.

Barierami, na jakie najczęściej napotykają firmy MŚP podczas wprowadzania nowych technologii, wskazywanymi przez właścicieli przedsiębiorstw, są trudności formalne i urzędowe. Na dalszych miejscach znajdują się: ograniczone możliwości finansowania (33,9 proc.), brak dostępu do wykwalifikowanych kadr (32,3 proc.) oraz obawa przed ryzykiem braku zwrotu z inwestycji (31,9 proc.). Respondenci, którzy wskazywali jako barierę we wprowadzaniu nowych technologii brak zachęt ze strony państwa, zapytani o swoje oczekiwania dotyczące czynników, które zmotywowałyby ich do modernizacji i innowacji, prawie w połowie (47 proc.) opowiedzieli się za tym, by pomoc ta miała wymierny, finansowy charakter. – Wzrost innowacyjności polskiego sektora MŚP i jego transformacja do poziomu Przemysłu 4.0 są silnie uzależnione od stopnia dyfuzji wiedzy w zakresie możliwości niesionych przez rozwiązania Przemysłu 4.0. Będą one także uzależnione od poziomu kooperacji nie tylko między przedsiębiorcami, lecz również między sektorem prywatnym a ośrodkami badawczymi (dziś ten wskaźnik jest względnie słaby). Działania sektora publicznego, oprócz projektowania odpowiednich mechanizmów wspierających finansowanie zakupów i wdrożeń, powinny więc koncentrować się też na przedsięwzięciach edukacyjnych i integrujących. Dopiero takie kompleksowe podejście może gwarantować powodzenie – ten cel przyświeca nam przy organizacji Polskiej Platformy Przemysłu 4.0 – mówi Jan F. Staniłko.

Modernizacja przez automatyzację i robotyzację

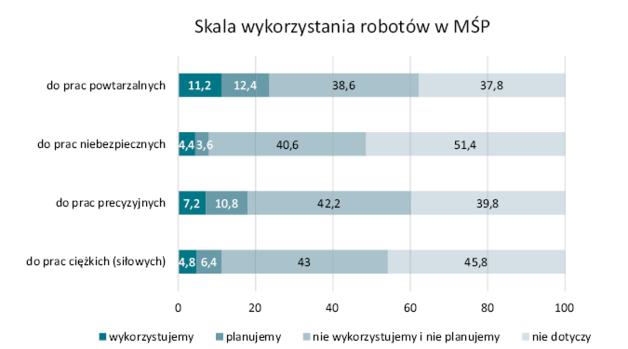

Wyniki ankiety pokazują, że technologiami dającymi największą przewagę konkurencyjną są automatyzacja i robotyzacja produkcji. Najpowszechniej stosowanym obecnie rozwiązaniem wspierającym innowacyjność jest automatyzacja z wykorzystaniem pojedynczych maszyn – w 48,6 proc. firm już ją wdrożono, a 10,4 proc. przedsiębiorstw ma to w planach na najbliższy rok. Z kolei robotyzacja całej linii produkcyjnej miała miejsce w 14,3 proc. i jest planowana w 3,6 proc. firm. Systemy ERP są wykorzystywane w 39,8 proc. przedsiębiorstw, a szybkie ich wdrożenie jest planowane w 6,4 proc. Metodyka Lean Manufacturing stosowana jest w 37,5 proc. i planowana w 8,8 proc., natomiast strategia zarządzania produkcją i podażą Just-in-Time – odpowiednio w 35,9 proc. i 7,6 proc. Plany implementacji nowych rozwiązań z zakresu zarządzania produkcją zadeklarowano w 54,6 proc. firm.

Jak pozyskać wykwalifikowanych pracowników

Modernizacja i wdrażanie innowacji wymaga kwalifikowanych kadr. 34 proc. przedstawicieli firm stwierdziło, że szczególnie poszukiwani są absolwenci szkół zawodowych, a więc wykwalifikowana kadra techniczna, zdobywająca już w trakcie nauki praktyczną wiedzę z uwzględnieniem specyfiki pracy zawodowej. Prawie tak samo poszukiwani są absolwenci uczelni wyższych. Tu również fakt zdobywania praktycznej wiedzy już na etapie kształcenia jest ważnym atutem dla pracodawcy.

Metodą pozyskiwania nowych kadr jest tzw. kształcenie dualne. Koncepcja włączenia się firm produkcyjnych w proces kształcenia zawodowego (np. praktyki studenckie lub zawodowe) została przyjęta niemal jednogłośnie (93,6 proc. wskazań), a aż 70,1 proc. badanych opowiedziało się za potrzebą takich działań. Pozytywne opinie na temat systemu kształcenia dualnego były jednolite w gronie wszystkich przedstawicieli firm, niezależnie od branży, wielkości firmy lub struktury własności.

Udział przedsiębiorstw w kształceniu przyszłych specjalistów skraca okres adaptacji pracownika w miejscu pracy. Z perspektywy pracodawcy udział w kształceniu przyszłych kadr odgrywać będzie ważną rolę w procesach modernizacji firmy, tym bardziej, że większość innowacji jest realizowana wewnątrz firmy dzięki kompetencjom pracowników. Uzupełnieniem pozyskiwania nowych kadr kwalifikowanych do tworzenia innowacji są szkolenia zatrudnionych pracowników. To właśnie szkolenia są najważniejszym czynnikiem (58,2 proc.) prowadzącym do wprowadzania i rozwijania nowych technologii w firmach.

źródło: Automatyka 6/2017

Komentarze

blog comments powered by Disqus