Automatyzacja i robotyzacja – wybrane wdrożenia Politechniki Poznańskiej

mgr inż. Jakub Wojciechowski, mgr inż. Arkadiusz Pietrowiak, dr hab. inż. Olaf Ciszak drukuj

Potencjał aplikacyjny uczelni technicznych i jednostek badawczych jest znaczny, choć nadal niedostatecznie doceniany i wykorzystywany. W artykule przedstawiono trzy wybrane wdrożenia robotowe opracowane przez zespół konstruktorów z Zakładu Projektowania Technologii Politechniki Poznańskiej.

Automatyzacja i robotyzacja wkracza do coraz większej liczby sektorów gospodarki – nie tylko do typowych aplikacji w przemyśle maszynowym, spożywczym, ale i innych obszarów życia społecznego. Obecnie uważa się, że rozwój robotyki będzie polegał na rozszerzeniu zastosowań robotów do nowych obszarów pozaprzemysłowych, głównie w usługach, medycynie i przemyśle farmaceutycznym.

Rosnące koszty pracy, wzrost konkurencyjności oraz ciągłe poszukiwania redukcji kosztów inwestycyjnych, wzrostu elastyczności produkcji przy jednoczesnym zapewnieniu wysokiej powtarzalnej jakości końcowej wyrobów to podstawowe czynniki rozwoju automatyzacji i robotyzacji, która obejmuje już nie tylko pojedyncze stanowiska, ale i całe linie produkcyjne. Współczesne roboty przemysłowe są rozwiązaniami, które przyczyniają się do znacznego wzrostu efektywności produkcji, sukcesu finansowego przedsiębiorstwa oraz podniesienia jego prestiżu.

Według raportu „World Robotics 2014 Industrial Robots” opublikowanego przez Międzynarodową Federację Robotyki (IFR), sprzedaż robotów przemysłowych była najwyższa w 2013 r. i wyniosła ok. 180 tys. jednostek, co stanowiło wzrost o 12 % w stosunku do roku poprzedniego, przy średnim wzroście sprzedaży wynoszącym 9,5 % rocznie liczonym w latach 2008–2013. Najwięcej robotów zakupiono w Japonii, Chinach, USA, Korei i Niemczech, co stanowiło ok. 70 % całkowitej liczby sprzedanych robotów w 2013 r.

Większość robotów przemysłowych znalazło zastosowanie w branżach: motoryzacyjnej, chemicznej, przetwórstwa tworzyw sztucznych i gumy, spożywczej oraz elektryczno-elektronicznej. Jak podają szacunki, prognoza sprzedaży jest optymistyczna i w kolejnych latach powinien utrzymać się trend wzrostowy poziomu sprzedaży do ok. 200 tys. robotów przemysłowych rocznie. Według raportu, w 2013 r. w przemyśle pracowało 1,3 mln robotów przemysłowych.

Producenci robotów przemysłowych, wprowadzając nowe konstrukcyjne na rynek, dążą do uzyskiwania przez nie coraz większej mobilności i adaptacyjności. Najpopularniejsze konstrukcje przegubowe robotów posiadają możliwości ruchowe umożliwiające zastosowanie ich w praktycznie każdej aplikacji. Korzyści wynikające z zakupu robota mają jednak swoją określoną cenę. Szczególnie widoczne jest to w przypadku zastosowań, w których zadanie może być realizowane przez mechanizm o mniejszej liczbie stopni swobody niż ta oferowana przez robota. Z tego właśnie powodu do automatyzacji prostych procesów często zamiast robotów stosuje się manipulatory o konstrukcji dedykowanej do konkretnego zastosowania.

Dopasowany do potrzeb

Rozwiązania dedykowane cechują się tym, że trudno w ich wypadku wymienić konkretnego producenta. W większości opierają się one jednak na schematach kinematycznych pozwalających na realizacje ruchu w 2, 3 lub 4 osiach – najczęściej liniowych. Sposób realizacji przemieszczenia w osiach manipulatora wykorzystuje często gotowe, powszechnie dostępne komponenty, takie jak łożyska i prowadnice liniowe czy przekładnie śrubowo toczne. Obecnie dostępne na rynku rozwiązania w tym zakresie pozwalają na spełnienie nawet bardzo konkretnych wymagań klientów, tj. zwiększona nośność czy odporność na zabrudzenia i tym samym możliwość pracy w środowisku o dużym zapyleniu. Rozwiązania tego typu znajdują się w ofercie takich firm jak Rexroth, Hiwin czy SKF. Wybierać można spośród różnych rozmiarów i typów prowadnic, a także sposobów ich montażu.

W prostych konstrukcjach manipulatorów jako źródła napędu najczęściej stosowane są silniki krokowe, serwomechanizmy lub (w prostszych zastosowaniach) siłowniki pneumatyczne. Ze względu na niską cenę najpowszechniejszym rodzajem stosowanego napędu są silniki krokowe. Zapewniają one duży moment trzymający przy jednoczesnej dużej rozdzielczości obrotu, wynoszącej standardowo 1/200. Te zalety spowodowały, że napęd ten jest szeroko stosowany do budowy prostych obrabiarek sterowanych numerycznie. Silniki te nie są jednak pozbawione wad. Do najpoważniejszych z nich należą niekorzystna charakterystyka momentowa i związane z tym zjawisko gubienia kroków. Od tych wad wolne są silniki serwo, jednak ich cena jest wielokrotnie wyższa. W prostych konstrukcjach, w których nie wymaga się osiągania położeń w sposób bardzo dokładny, znakomicie sprawują się jednak siłowniki pneumatyczne, które przy założeniu nieprzerwanych dostaw medium gwarantują pewną pracę i powtarzalność osiągania pozycji.

Manipulator laboratoryjny

W ramach współpracy pomiędzy Zakładem Projektowania Technologii Instytutu Technologii Mechanicznej Politechniki Poznańskiej a Pfeiffer & Langen Polska SA została opracowana konstrukcja prostego manipulatora do pobierania próbek laboratoryjnych. Nadrzędnym celem projektu było zapewnienie satysfakcjonującej powtarzalności w procesie, który dotyczył pobierania próbek wysłodków z linii transportowej. Firma Pfeiffer & Langen Polska jest drugim co do wielkości producentem cukru w Polsce, lecz oprócz głównego produktu zajmują się również dystrybucją produktów ubocznych procesu produkcji cukru, jakimi są wapno oraz wspomniane wcześniej wysłodki – pełniące rolę pokarmu uzupełniającego dla zwierząt hodowlanych.

W przemyśle spożywczym, ze względu na przeznaczenie produktów, szczególnego znaczenia nabiera kontrola jakości wytwarzania, która koncentruje się głównie na tym, by produkowana żywność nie zagrażała zdrowiu i życiu ludzi. Wysłodki nie podlegają tak szczegółowej kontroli, a jedynie badana jest w nich zawartość suchej substancji, którą producent zapewnia swoim odbiorcom na poziomie 20–23 %. Zwiększenie tej wartości jest ekonomicznie nieuzasadnione, mniejsza jej zawartość powoduje z kolei problemy w transporcie, przechowywaniu oraz reklamacje z tytułu niezapewnienia gwarantowanej jakości produktu.

Zastąpienie człowieka = automatyzacja

W licznych procesach, w których pojawia się potrzeba automatyzacji, wynika ona z ludzkiej niedokładności. Tak też było w tym wypadku. Z powodu nieprzestrzegania określonych warunków pobierania materiału, wyniki uzyskiwane podczas badania z użyciem wagosuszarek znacząco odbiegały od stanu rzeczywistego. Z tego właśnie powodu, na podstawie przeprowadzonych prób, ustalono precyzyjne warunki pobierania oraz miejsce w jakim ma się ono odbywać. Uwzględniając te aspekty podjęto decyzję o zastąpieniu człowieka manipulatorem o konstrukcji bramowej, jako najbardziej odpowiednim do realizacji prostego zadania pozycjonowania w dwóch osiach.

W tej pozornie prostej konstrukcji należało uwzględnić wiele wymogów, jakie stawia przed inżynierami przemysł spożywczy. W każdym wypadku trzeba mieć na uwadze to, aby wszystkie materiały użyte do budowy posiadały stosowne certyfikaty dopuszczające do kontaktu z żywnością. Z kolei wymagania przedsiębiorstwa ograniczały się jedynie do zapewnienia możliwości demontażu i przenoszenia manipulatora oraz przeprowadzenia procesu projektowania z zachowaniem maksymalnych zasad bezpieczeństwa – stąd istotne przewymiarowanie konstrukcji. Największy problem stanowiło jednak środowisko pracy przyszłego urządzenia – bardzo wysoka kwasowość oraz wilgotność (manipulator ustawiony jest bezpośrednio nad parującymi wysłodkami).

Do budowy użyto profili stalowych, które po zespawaniu zabezpieczono powłoką antykorozyjną. Realizację ruchu w obu osiach zapewniają siłowniki pneumatyczne o przekroju Ø 40 mm, dzięki czemu uzyskano siłę przesuwu ok. 0,7 kN w każdym kierunku.

Wytrzymałość konstrukcji

Dla zapewnienia prostoliniowości ruchu wózka jezdnego przemieszczającego oś pionową wraz z chwytakiem zastosowano cztery łożyska liniowe otwarte w obudowie SME. Przy doborze łożysk pod uwagę wzięto zarówno parametr nośności statycznej, jak i dynamicznej. Nośność statyczna informuje o masie, jaką w położeniu spoczynkowym mogą przenosić łożyska, natomiast nośność dynamiczna wskazuje, jak duże może być chwilowe przeciążenie łożyska. Dla obliczenia wymaganej nośności łożysk posłużono się analizą MES z użyciem programu SolidWorks.

Siły przypadające na łożyska pochodzą zarówno od ugięcia wózka jezdnego montowanego na łożyskach, spowodowanego działaniem napierających na chwytak wysłodków, od masy samego wózka oraz jego przyspieszeń i hamowań. Ten ostatni aspekt jest niezwykle istotny w sytuacji, gdy sprzęgnięte są one z prowadnicami liniowymi (szczególnie przy długich siłownikach). Gwałtowne siły wysuwu siłownika pracującego pomiędzy dwoma zderzakami oraz jego ugięcia na całej długości powodują istotne przeciążenia, które nierzadko działają poza osią wysuwu siłownika. W takim przypadku szczególnego znaczenia nabiera możliwie równomierne rozłożenie sił na kilka łożysk oraz dobranie ich z odpowiednio dużym zapasem nośności. Takie postępowanie, w połączeniu z okresową kontrolą i smarowaniem, pozwala na długoletnią pracę łożysk nawet w tak trudnym, jak omawiane, środowisku, bez konieczności ich wymiany.

Gotowe komponenty

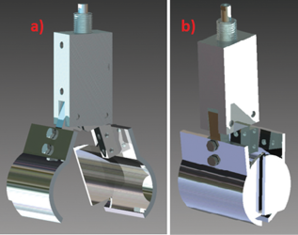

W przypadku krótkich siłowników na rynku dostępnych jest wiele urządzeń pozwalających na kompaktowe rozwiązanie problemu prowadzenia ruchu prostoliniowego. W omawianym manipulatorze krótszy siłownik umieszczono w prowadnicy typu H. W ofercie firmy Pneumat, która wykonała i dostarczyła siłowniki oraz prowadnice, dostępne są także, działające na tej samej zasadzie, prowadnice typu C. Płyta czołowa takiej prowadnicy może służyć za płytę montażową kolejnych elementów, którym w tym przypadku był chwytak pneumatyczny.

Wiele firm ma w swojej ofercie chwytaki o napędzie pneumatycznym, żeby wspomnieć choćby takich producentów, jak Festo czy Schunk. Wszystkie one opierają się na podobnej zasadzie działania tłoka, a różnica polega na liczbie dostępnych szczęk i sposobie ich rozwarcia. W konstrukcji manipulatora zastosowano chwytak firmy AS-Pneumatica o średnicy tłoka Ø 16 mm oraz kątowym rozwarciu szczęk. Chwytak przymocowany do prowadnicy wyposażono w specjalnie do tego celu zaprojektowane, końcówki chwytne wykonane ze stali nierdzewnej. Niewielka siła generowana przez siłownik chwytaka nie pozwala na całkowite zamknięcie zanurzonej w wysłodkach końcówki, co jednak nie jest konieczne do prawidłowego działania.

Proste sterowanie

Monitorowanie pracy manipulatora sprowadza się do pobierania danych z czujników indukcyjnych i kontaktronowych wykrywających stany skrajnych położeń osi oraz czujnika odbiciowego wykrywającego obecność pojemnika na próbki. Wspomniane czujniki kontaktronowe oferowane są przez większość producentów siłowników w wykonaniu pozwalającym na montaż bezpośrednio na elemencie wykonawczym, przez co nie ma konieczności wykonywania dodatkowych uchwytów. Sygnałami wyjściowymi są stany binarne otwarcia i zamknięcia trzech zaworów odpowiadających kolejno dwóm osiom oraz chwytakowi.

Manipulator pracuje w sekwencji i wyzwalany jest czasowo co 15 minut. Realizacja prostych funkcji sterowania nie wymagała stosowania drogich sterowników o rozbudowanej liczbie portów I/O. Biorąc jednak pod uwagę wymóg stabilnej, nieprzerwanej pracy zdecydowano się na zastosowanie kompaktowego sterownika Siemens Logo! o wyjściach przekaźnikowych. Jest to najtańszy i najprostszy ze sterowników dostępnych w ofercie firmy Siemens. Zastosowanie wersji z wyjściami przekaźnikowymi zmniejsza koszty budowy i rozmiar całego układu sterującego, na którego potrzeby zbudowana została szafa zasilająco-sterująco zamontowana bezpośrednio na konstrukcji manipulatora. Szafka hermetyczna, dławiki, czujniki oraz wszystkie inne elementy układu zasilającego oraz sensorycznego dobrano o stopniu ochrony IP67, tak by zapewnić maksymalne bezpieczeństwo pracy urządzenia.

Rezultaty

Skonstruowany niewielkim kosztem i przy użyciu powszechnie stosowanych elementów manipulator miał za zadanie rozwiązać problem powtarzalności pobierania próbek, który został zdiagnozowany w tym punkcie procesu. Wraz z rozpoczęciem pracy manipulatora problem związany z reklamacjami wynikającymi z odbiegającej od deklarowanej wilgotności został całkowicie wyeliminowany. Stwierdzono zatem, że stosowanie w przemyśle cukrowniczym na większą skalę manipulatorów i robotów przemysłowych może przyczynić się do znaczącego wzrostu wydajności pracy i poprawy jakości produktów.

Robotyzacja prac tapicerskich

Proces technologiczny

Proces technologiczny tapicerowania siedzisk i oparć siedzeń pasażerskich jest realizowany przez pracowników – tapicerów, i wymaga od nich skomplikowanych i skoordynowanych ruchów kończyn górnych. Wszystkie czynności tapicerskie przebiegają ręcznie, przy zastosowaniu zazwyczaj prostych urządzeń zamocowujących stelaż i tkaninę tapicerską oraz ręcznego pneumatycznego pistoletu do wykonywania połączeń tapicerskich za pomocą zszywek.

Większość prac wymaga od pracowników skoordynowanych umiejętności manualnych, głównie przy nakładaniu tkaniny na stelaż siedziska lub oparcia, z jednoczesnym zapewnieniem odpowiedniego jej rozłożenia i naciągu oraz wykonania połączenia tapicerskiego. Pracownicy szczególną uwagę muszą zwracać na prawidłowe ułożenie pokrycia tapicerskiego (bez jakichkolwiek pofałdowań, z równomiernym rozprowadzeniem materiału) oraz dokładne i pewne wykonanie połączeń tapicerskich, co ma bezpośrednie odzwierciedlenie w trwałości użytkowej siedzeń, w trakcie ich eksploatacji w środkach transportu miejskiego. Praca wykonywana jest w zamkniętej hali produkcyjnej – tapicerni, pięć dni w tygodniu przez dwie–trzy zmiany (w zależności od liczby zamówień).

Zrobotyzowane stanowisko do prac tapicerskich

W przypadku zastosowania stanowiska zautomatyzowanego lub zrobotyzowanego do tego typu operacji wymagane są człony robocze o kilku stopniach swobody. Do tego typu zadań najlepiej nadają się roboty przemysłowe, których struktura kinematyczna umożliwia realizację złożonych ruchów z jednoczesną ich koordynacją. Współczesne roboty przemysłowe o liczbie ruchliwości równej sześć (tzw. roboty 6-osiowe) spełniają te wymagania pod względem ruchliwości, dokładności, powtarzalności i uzyskiwanych prędkości ruchów. Ponadto opracowane rozwiązanie powinno cechować się elastycznością, pozwalającą na dalszą rozbudowę i współpracę z innym wyposażeniem techniczno-technologicznym stanowiska (np. pozycjonery, system bezpieczeństwa, urządzenia podające i odbierające itd.), wraz z możliwością szybkiego przezbrojenia dla innych wersji siedzeń pasażerskich.

Głównym celem zaprojektowania i wdrożenia zrobotyzowanego stanowiska do prac tapicerskich było:

- ograniczenie lub likwidacja (w przyszłości) stanowisk ręcznego tapicerowania, spowodowana brakiem pracowników o odpowiednich kwalifikacjach i doświadczeniu,

- zwiększenie wydajności z jednoczesnym obniżeniem kosztów produkcji,

- efektywniejsze wykorzystanie czasu pracy,

- zmniejszenie liczby wyrobów wadliwych,

- poprawa powtarzalności i jakości końcowej siedzeń pasażerskich,

- stabilizacja i rytmiczność procesu produkcji pozwalająca na dokładne planowanie wydajności,

- poprawa organizacji i warunków pracy na wydziale tapicerni.

Zaprojektowanie zrobotyzowanego stanowiska do prac tapicerskich w celu uzyskania oczekiwanych efektów ekonomicznych i wydajnościowych wymagało przeprowadzenia badań symulacyjnych z uwzględnieniem zakładanych parametrów (np. czasu trwania operacji, ruchów roboczych i jałowych – szybkich ruchów przestawczych manipulatora) oraz uwzględnienia możliwych zakłóceń, np. awarii, przestojów i przerw wynikających na przykład z braku komponentów do realizacji procesu. Aby badania symulacyjne dały wymierne efekty, musiały być przeprowadzane we wstępnym etapie projektowania, z uwzględnieniem – przykładowo – wielowariantowej koncepcji stanowiska zrobotyzowanego i wielu scenariuszy cyklu pracy (programów roboczych), co pozwoliło ustalić wymagane parametry projektowanego systemu oraz zminimalizować ewentualne koszty późniejszych zmian.

W ramach realizowanych zadań projektu celowego przez przedsiębiorstwo STER Sp. z o. o. i Zakład Projektowania Technologii Instytutu Technologii Mechanicznej Politechniki Poznańskiej zostało zaprojektowane, wykonane i wdrożone do praktyki przemysłowej zrobotyzowane stanowisko do tapicerowania wkładek siedzisk pasażerskich dla komunikacji masowej.

Skaner otoczenia robota przemysłowego

Koncepcja modelowania otoczenia robotów przemysłowych za pomocą danych z sensorów jest znana od dziesięcioleci, jednak roboty wciąż w znacznej większości przypadków działają w oparciu o ściśle określony program, ze znikomą ilością danych o przestrzeni pracy. Ewentualna informacja o geometrii ogranicza się do rozpoznanych zarysów na obrazach systemów wizji maszynowej.

Zdecydowanie bardziej korzystna byłaby sytuacja, w której robot posiada pełny, przestrzenny model środowiska, w którym się znajduje, z informacją o położeniu przedmiotów manipulacji, współpracujących urządzeń, operatora lub niepożądanych przeszkód. Akwizycja danych o przestrzennej strukturze elementów w polu pracy robota przemysłowego nie jest możliwa przy pomocy standardowej kamery. Aby móc stwierdzić, w jakiej odległości znajduje się dana powierzchnia, konieczne są dodatkowe zabiegi oraz urządzenia. Pomiary mogą być prowadzone dla pojedynczych punktów i poszczególnych przekrojów, ale również dla całego obszaru będącego w zasięgu pracy urządzenia. Stanowisko wyposażone w tego typu czujniki jest bardziej elastyczne, łatwiej dostosowuje się do zmian otoczenia bez konieczności ingerencji ze strony operatora oraz wymaga mniej oprzyrządowania. Robot przemysłowy zaopatrzony w informację, gdzie znajdują się realne przedmioty, lepiej realizuje zadane zabiegi, znajduje korzystniejsze trajektorie ruchów, jest bezpieczniejszy dla osób będących w pobliżu. Dane te mogą zapewnić skanery triangulacyjne, jednak wciąż są one traktowane jako urządzenia pomiarowe, skomplikowane i drogie. W Zakładzie Projektowania Technologii opracowano prosty sposób na rozszerzenie możliwości zwykłego stanowiska zrobotyzowanego przez umożliwienie pozyskiwania danych o przestrzennej geometrii otoczenia robota przemysłowego przy minimalnych nakładach inwestycyjnych.

Prosta triangulacja

Systemy przeznaczone do współpracy z robotami przemysłowymi zwykle nie muszą oferować pełnej reprezentacji 3D otoczenia. Zazwyczaj wystarcza, gdy obserwowany jest tylko przód obiektów, część widoczna z punktu umiejscowienia czujnika. Takie obrazowanie nazywane jest 2,5D.

Informacje o odległości powierzchni elementu od czujnika można uzyskać za pomocą różnych narzędzi. Stosowane są techniki wykorzystujące stereografie, określające odległość na podstawie różnic na obrazach uzyskanych z dwóch przesuniętych względem siebie kamer. Istotą rozwiązania jest triangulacja. Kamery i analizowany punkt tworzą trójkąt. Odległość czujnika do danego miejsca może zostać obliczona przy znanej odległości między kamerami i kątach utworzonych przez promienie łączące kamery z rozpatrywanym punktem.

Nadal nierozwiązanym problemem jest odnajdywanie odpowiadających sobie pól na dwóch różniących się obrazach. Jest to względnie proste, jeżeli w polu widzenia kamery znajdują się przedmioty o wyraźnej fakturze lub z widocznymi narożami. Położenie takich punktów charakterystycznych można określić algorytmem triangulacji. Należy jednak zauważyć, że jedynie nieliczne przedmioty mogą być w ten sposób rozpoznane. Na powierzchniach o jednolitej barwie trudno znaleźć odpowiadające sobie punkty, część brył jest zasłonięta na jednym ze zdjęć lub zarysy zmieniają się w zależności od kąta patrzenia. Sprawia to, że ta metoda jest wciąż zbyt mało wiarygodna do zastosowania w robotyce przemysłowej. Podobnie ma się rzecz z innymi technikami określania odległości, bazującymi jedynie na zmianach obrazu przy ruchu kamery, rozmyciu elementów przy przesuwaniu układu optycznego względem sensora, zmian przejść barwnych przy modyfikowanym oświetleniu.

Zwiększenie pewności

Rozwiązaniem zapewniającym większą pewność i dokładność pomiaru są systemy wspomagane światłem strukturalnym, ukształtowanym tak, aby ślad przybierał formę punktu, linii lub siatki. Także w tym przypadku kluczowa jest triangulacja. Rekonstrukcja położenia punktu w przestrzeni polega na ustaleniu wysokości trójkąta, którego wierzchołkami są rzutnik światła, kamera oraz rozpatrywany punkt. Do obliczenia niezbędna jest znajomość wzajemnego położenia kamery i źródła światła, która zostaje uzyskana w procesie kalibracji układu. Czasami światło strukturalne stosuje się również w systemach stereograficznych (z dwoma kamerami). Pozwala ono wówczas na proste znalezienie odpowiadających sobie punktów na obydwu zdjęciach.

Przedstawione podejście zastosowane jest między innymi w urządzeniach pomiarowych firm Steinbichler (seria COMET) i GOM (seria ATOS). Skanery te zawierają w jednej obudowie dwie kamery oraz rzutnik prążków światła strukturalnego, który wyświetla ciąg wzorów zapewniający odpowiednią dokładność i pomiar całej powierzchni. Dostępne są rozwiązania stacjonarne oraz przenośne, opracowane są też zrobotyzowane cele pomiarowe, w których głowica skanera przenoszona jest przez manipulator robota przemysłowego. Zastosowaniem tego typu systemów są pomiary oraz procesy inżynierii odwrotnej. Ze względu na cenę i skomplikowanie nie są wdrażane do wspierania zadań obróbki i montażu urządzeń.

Prostymi urządzeniami są czujniki laserowe produkowane między innymi przez firmy Keyence (seria GV) oraz Micro-Epsilon (seria OptoNCDT). W kompaktowej obudowie zainstalowany jest laser rzucający na mierzoną powierzchnię punkt oraz czujnik fotoelektryczny wykrywający położenie plamki światła. Są to urządzenia, które można zainstalować jako głowicę współrzędnościowej maszyny pomiarowej, ramienia pomiarowego lub zamocować na stałe na linii produkcyjnej. Pomiar odległości wykonywany przez takie urządzenie jest jedynie punktowy, a zakres pomiarowy bardzo mały, nie ma więc zastosowania do budowy modelu otoczenia robota przemysłowego. Odmianą tych urządzeń są skanery rzutujące linię laserową o długości kilku centymetrów i umożliwiające pomiar profilu.

Chmurę punktów będącą reprezentacją całego stanowiska do paletyzacji lub montażu wyrobów można uzyskać za pomocą kamer 3D opracowanych między innymi przez firmę Sick. Oferowane są szybkie kamery Ranger, do których dołączone jest źródło światła laserowego w osobnej obudowie. Po szybkim procesie kalibracji można uzyskać reprezentację 3D poruszających się po przenośniku elementów w celach kontroli lub ustalenia orientacji dla planowania ruchu manipulatorów. Statyczne obiekty mogą zostać rozpoznane przez kamery Ruler, w których obudowie mieści się również laser oraz ruchome lustra przemiatające linią laserową po obszarze stanowiska.

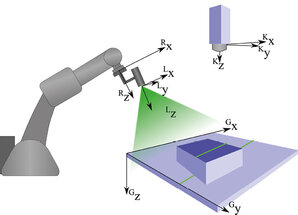

Budowa skanera

W Zakładzie Projektowania Technologii Politechniki Poznańskiej opracowano sposób rozszerzenia możliwości standardowej kamery o funkcję skanowania 3D. Proponowany układ, przedstawiony na rys. 3, pokrywa się z często spotykanym rozmieszczeniem elementów na stanowisku zrobotyzowanym, z kamerą umieszczoną na stałe nad przestrzenią pracy manipulatora, przez co wdrożenie systemu nie wymaga zazwyczaj zmian strukturalnych i modyfikacji aktualnie działających programów. Na ramieniu robota instalowany jest niewielki i lekki wskaźnik laserowy, co pozwala na umieszczenie go równolegle z chwytakiem, głowicą spawalniczą lub innym efektorem.

Założeniem przy projektowaniu było uzyskanie prostego i taniego systemu wspierającego roboty przemysłowe w wykonywaniu działań produkcyjnych możliwego do wdrożenia w nowych oraz już istniejących stanowiskach.

Elementy stanowiska

Stanowisko składa się z robota przemysłowego ABB IRB 140 ze sterownikiem IRC5 oraz kamerą Sick IVC-1131 (fot. 5). Obliczenia związane z przetwarzaniem obrazu, polegające na jego filtracji i wyszukaniu linii lasera oraz rekonstrukcja położenia punktów w przestrzeni 3D wykonywane są przez komputer. Kontroler robota wysyła w czasie rzeczywistym pozycje rzutnika linii, a kamera aktualny obraz poprzez lokalną sieć Ethernet. System wymaga początkowej kalibracji, czyli przypisania tego samego układu współrzędnych dla ramienia robota oraz kamery.

Oprogramowanie sterujące pracą skanera, komunikacją między urządzeniami i rekonstrukcją danych do chmury punktów zostało opracowane od podstaw. Podstawowymi funkcjami, jakie może pełnić skaner są rozpoznawanie kształtów i automatyczne dostosowywanie programów obróbkowych, spawalniczych, malarskich i manipulacyjnych maszyn. Kolejnym celem jest kontrola jakości (w tym wymiarowa) i kompletności montażu.

Rezultaty skanowania

Efektem skanowania przykładowego przedmiotu, ręcznej wkrętarki akumulatorowej (fot. 6) jest chmura punktów przedstawiona na fot. 6b. Może ona posłużyć do opracowania siatki (fot. 6c) będącej podstawą do wykonania kopii przedmiotu technikami przyrostowymi. Wyniki mogą także służyć do pomiaru krzywizn skomplikowanych powierzchni w celach kontrolnych. Rys. 6d przedstawia element po wyodrębnieniu bazowych kształtów, które mogą być wymiarowane i mierzone.

Skaner o proponowanej konstrukcji może także służyć jako narzędzie pozwalające na gromadzenie danych o geometrii wyrobów zarówno dla celów inżynierii odwrotnej, jak i sterowania procesami.

Przedstawiony sposób rozbudowy systemu wizyjnego o możliwość skanowania 3D może być środkiem do rozwiązania wielu praktycznych zagadnień przemysłowych, przy minimalnych nakładach, bez uciekania się do drogich, gotowych rozwiązań.

W obecnym okresie jesteśmy świadkami ciekawych zmian zachodzących w branży automatyki i robotyki, nazywanymi czwartą rewolucją przemysłową, inaczej przemysłem 4.0. Podstawową zasadą zachodzących zmian jest połączenie świata technologii informacyjnych z wysoko rozwiniętymi technologiami klasycznymi stosowanymi w przemyśle w systemy CPPS (Cyber Physical Production Systems). Tylko przy zastosowaniu sprawnie funkcjonujących, wydajnych, elastycznych, a przede wszystkim bezpiecznych systemów produkcyjnych powstają przyszłościowe koncepcje w dziedzinie automatyzacji.

Robot jest przy tym decydującym komponentem fabryki przyszłości, w centrum której stoi człowiek. Rozwijane nowe produkty muszą ponadto być kompatybilne z otaczającym światem cyfrowym. Aby możliwe było elastyczne reagowanie, sterowanie strumieniami danych z kompleksowych sieci na całym globie i ich przetwarzanie oraz łączenie ze sobą cyfrowych układów sterowania różnych systemów, nieodzowne są standaryzowane interfejsy na bazie mainstreamowych technologii informatycznych. Podążając tym torem myślenia, firma KUKA już w latach 90. stworzyła układ sterowania robota na bazie PC. Również kolejne innowacje i rozwiązania firmy KUKA były urzeczywistnieniem idei prostej integracji. Wprowadzając na rynek robota lekkiej konstrukcji LBR iiwa z jego układem sterowania Sunrise, KUKA poszła o krok dalej, oferując produkty, które rzeczywiście są „Industry 4.0-ready„. Przyczyniają się do tego m.in. takie cechy, jak duża liczba zewnętrznych portów komunikacyjnych, otwarta i modułowa konstrukcja układu sterowania oraz łatwość użytkowania i możliwość połączenia z zewnętrznymi systemami i układami sterowania innych maszyn.

Na pierwszy plan wysuwają się ponadto trzy najważniejsze priorytety – mobilność, sterowanie i współpraca człowieka z maszyną, które są odzwierciedleniem konkretnych rozwiązań w dziedzinie robotyki i układów sterowania. Również tutaj widoczne jest, że w centrum przyszłościowej „smart factory” stoi nie maszyna lecz człowiek. Odpowiedzią firmy KUKA jest wielorakie zastosowanie innowacyjnego, pierwszego na świecie produkowanego seryjnie robota o lekkiej konstrukcji, umożliwiającego projektowanie stanowisk do bezpośredniej kooperacji z człowiekiem.

źródło: Automatyka 3/2015

Komentarze

blog comments powered by Disqus