Automatyzacja „innych” zadań w linii produkcji elektroniki

Współczesne przedsiębiorstwa produkcyjne z branży EMS coraz częściej wykorzystują automatyzację do zadań, które wcześniej wymagały manualnej pracy. W ostatnich latach zauważalny jest zwrot w procesach rozwoju firm, gdzie wcześniejsza automatyzacja linii produkcji pakietów elektronicznych została w dużej mierze dopełniona.

Automatyzacja procesów produkcyjnych w branży elektronicznej - klucz do przewagi konkurencyjnej

Obecnie, firmy prosperujące na rynku elektroniki praktycznie nie mogą sobie pozwolić na brak jednej kompleksowej linii SMT. W dobie wzrastającej konkurencji, automatyzacja stała się kluczowa w poprawie wydajności procesów produkcyjnych urządzeń elektronicznych. Duże zainteresowanie wzbudza robotyzacja procesów takich jak lutowanie THT, nakładanie powłok conformal coating czy też skręcanie i klejenie obudów, które wcześniej traktowane były jako "pozostałe" i wykonywane ręcznie. To wszystko po to, aby uzyskać przewagę nad konkurencją.

Przedsiębiorcy coraz częściej decydują się na automatyzację procesów w linii produkcyjnej elektroniki. Takie działania stają się jeszcze bardziej atrakcyjne ze względu na niepewną sytuację na rynku pracy oraz trudności w pozyskaniu wykwalifikowanych pracowników. Ponadto, automatyczne systemy zapewniają stałą jakość i powtarzalność wykonywanych zadań, co stanowi dodatkowy argument przemawiający za wprowadzeniem robotyzacji w procesach produkcyjnych.

Robot Lutowniczy REECO - innowacyjne rozwiązanie do automatyzacji procesu lutowania produktów w małych i średnich partiach

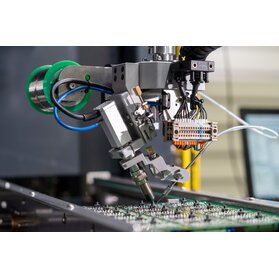

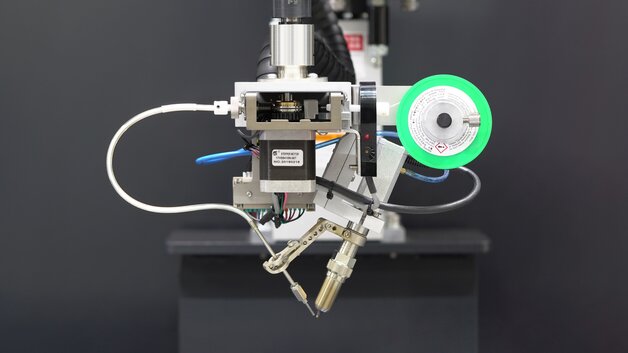

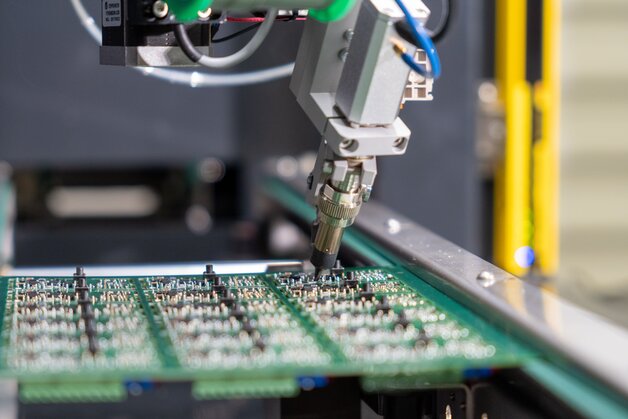

Aby sprostać potrzebom automatyzacji procesu lutowania w małych i średnich partiach produktów, opracowano Robota Lutowniczy REECO. Składa się on z precyzyjnego, 4-osiowego manipulatora typu SCARA marki YAMAHA, który umieszczony jest w specjalnie do tego celu zaprojektowanej klatce bezpieczeństwa. Na końcu ramienia robota znajduje się głowica z grotem lutowniczym oraz podajnik spoiwa. Dzięki temu możliwe jest tworzenie dokładnych połączeń lutowanych według określonego schematu. Sterownik PLC kontroluje wszystkie urządzenia pomocnicze, takie jak transport, generator lutownicy, podajnik drutu oraz stacje do czyszczenia grotów, co pozwala na łatwe i szybkie programowanie procesu.

W urządzeniu znajdującym się w linii produkcyjnej elektroniki, zastosowano dwa rodzaje transportu w celu wprowadzenia płytki PCB w pola roboczego. Pierwszy rodzaj to transport krawędziowy, który pozwala na dowolne zestawianie kilku robotów oraz łączenie ich z innymi urządzeniami w celu realizacji bardziej złożonych procesów produkcyjnych. Natomiast drugi rodzaj, czyli stół obrotowy, jest nowością w ofercie REECO i umożliwia łatwe i szybkie wprowadzanie elementów, takich jak płytki PCB, do pola roboczego ręcznie. Dzięki tym rozwiązaniom, charakterystyki robota mogą być lepiej dopasowane do modelu produkcji w konkretnym przedsiębiorstwie produkcyjnym lub produkcyjno-usługowym.

Robot Lutowniczy REECO wyróżnia się na tle innych urządzeń podobnego typu dzięki swojemu małemu poborowi energii elektrycznej. W porównaniu do tradycyjnych fal lutowniczych, rozwiązanie to nie wymaga stosowania drogich carrierów. Co więcej, urządzenie pozwala na lutowanie elementów, które nie są odporne na wysokie temperatury, takich jak anteny zewnętrzne, które fabrycznie wtopione są w tworzywo sztuczne. Dzięki tym cechom, robot jest w stanie efektywnie wykonywać lutowanie drobnych elementów, którego wcześniej nie dało się zautomatyzować.

Automatyzacja nakładania i rozprowadzania substancji półpłynnych na linii produkcyjnej w przemyśle elektronicznym: korzyści

Kolejnym zadaniem na linii produkcyjnej, które często wymaga wykonywania ręcznie, jest nakładanie lub rozprowadzanie różnego rodzaju substancji półpłynnych. W przemyśle elektronicznym najczęściej stosuje się uszczelki, kleje, ale również farby czy smary. Automatyzacja tych procesów może przynieść wiele korzyści, w tym zwiększenie szybkości i dokładności aplikacji, zmniejszenie zużycia materiałów, a także zminimalizowanie ryzyka błędów i wadliwych produktów.

Jak już wcześniej wspomnieliśmy w kontekście lutowania, ręka ludzka czasami okazuje się być wystarczająco precyzyjna w porównaniu z robotem. Jednakże w przypadku dozowania, automatyzacja jest niezbędna. Nie ma możliwości, aby człowiek rozprowadził uszczelkę czy nałożył klej równie dokładnie jak robot. Człowiek nigdy nie będzie w stanie idealnie dopasować ilości rozprowadzanego materiału, aby nałożona ścieżka była równomierna, zwłaszcza w trudnych miejscach, takich jak rogi czy łuki schematu. Właśnie dlatego automatyzacja "innych" zadań w linii produkcji elektroniki jest nie tylko korzystna, ale także niezbędna dla osiągnięcia najwyższej jakości produktów.

Wpływ automatyzacji na jakość powlekania powierzchni w produkcji elektroniki

Czy automatyzacja procesów uzupełniających linii produkcji elektroniki jest czymś, co powinniśmy wziąć pod uwagę? To pytanie jest uzasadnione, biorąc pod uwagę, jak niedociągnięcia w ilości nałożonego materiału mogą wpłynąć na jakość produktu. Zgłoszenia gwarancyjne związane z nieszczelnością urządzeń to strata finansowa i wizerunkowa dla firm. Z kolei nadmiar materiału może prowadzić do jeszcze poważniejszych problemów, takich jak zablokowanie elementów ruchomych urządzenia lub izolacja elementów, które powinny być odkryte. Za gruba warstwa uszczelki w jednym miejscu może spowodować rozszczelnienie w innym miejscu. Takie problemy mogą prowadzić do zwiększonego zużycia materiałów, a także czasu i środków potrzebnych do wyczyszczenia produktu z kleju, który wyciekł na zewnątrz obudowy.

Procesy powlekania powierzchni są nieodłącznym elementem branży elektronicznej, zwłaszcza gdy chodzi o nanoszenie powłok typu conformal coating. Tego rodzaju zabezpieczenia stają się coraz bardziej powszechne ze względu na rosnące wykorzystanie elektroniki w urządzeniach zewnętrznych, takich jak elementy sterujące bram, zraszacze ogrodowe czy podzespoły motocykli. Rozwój technologiczny wskazuje, że tendencja ta będzie się jedynie nasilać.

W branży produkcji elektroniki, automatyzacja procesów staje się coraz ważniejsza, szczególnie w przypadku zadań takich jak dozowanie i nakładanie powłok. Ręczne wykonywanie tych czynności może prowadzić do niedokładnego pokrycia powierzchni, co z kolei może wpłynąć negatywnie na jakość produktu. Niedostateczna grubość powłoki lub niepokrycie pewnych miejsc może spowodować brak właściwego zabezpieczenia pakietu elektronicznego, natomiast zbyt gruba warstwa oznacza straty w materiale. Dlatego coraz więcej firm decyduje się na automatyzację tych procesów, co przynosi pozytywne efekty i minimalizuje błędy ludzkie.

Roboty Dozujące i Lakierujące REECO - Elastyczne rozwiązanie problemów z nałożeniem substancji o różnej gęstości i równomiernym nanoszeniem powłok

Aby rozwiązać problemy produkcyjne związane z nałożeniem substancji o różnej gęstości oraz równomiernym nanoszeniem płynnych powłok, można skorzystać z Robotów Dozujących i Robotów Lakierujących REECO. Roboty te są łatwe w obsłudze i gotowe do działania bez skomplikowanej implementacji, podobnie jak wcześniej opisany Robot Lutowniczy. Robot Dozujący został zaprojektowany w taki sposób, aby umożliwiał precyzyjne i automatyczne nanoszenie substancji o różnych gęstościach, takich jak kleje, uszczelki, farby, smary i inne o zbliżonej konsystencji, wzdłuż ustalonej ścieżki. Z kolei Robot Lakierujący jest wyposażony w zawór natryskowy, który pozwala na równomierne nanoszenie powłok płynnych o różnej lepkości. Dodatkowo, innowacyjny, zintegrowany układ czyszczenia dyszy eliminuje potrzebę ręcznego czyszczenia zaworu, co pozwala na efektywne i precyzyjne nakładanie powłok.

W obydwóch przypadkach przedmiot na jaki ma zostać nałożona substancja – np. obudowa - jest wprowadzany w pole robocze przy użyciu transportu krawędziowego lub stołu obrotowego. Robot wyposażony w odpowiednio dobraną dyszę głowicy rozprowadza substancję zgodnie z wcześniej zaprogramowaną ścieżką oraz w precyzyjnie odmierzonych ilościach. Dzięki temu proces jest znacznie szybszy, zużycie substancji jest minimalizowane, a produkty są wytwarzane z najwyższą możliwą precyzją.

Automatyzacja procesu skręcania elementów obudowy i pakietów elektronicznych z wykorzystaniem robota skręcającego REECO

Jednym z zadań wykraczających poza standardową linię SMT w firmach zajmujących się produkcją elektroniki jest skręcanie elementów obudowy i pakietów elektronicznych. Ten proces, którego powtarzalność i żmudność są wyzwaniem dla pracowników, często jest wykonywany ręcznie lub półautomatycznie. Jednakże, ze względu na małą wielkość stosowanych śrub i wkrętów, wymagana jest od pracowników duża precyzja, co wpływa na wydajność pracy. Dlatego coraz więcej firm wprowadza automatyzację tych zadań, aby zwiększyć wydajność i poprawić jakość końcowego produktu.

Rozwiązaniem omawianego problemu jest automatyzacja procesu, która jest poruszana w tym opracowaniu. Robot skręcający REECO umożliwia zastąpienie ludzkiej pracy w etapach produkcji, gdzie wymagane jest skręcanie elementów. Jak w przypadku wcześniej omówionych modeli, element, na którym odbywa się praca, jest wprowadzany w zakres pola roboczego za pomocą przenośnika krawędziowego lub stołu obrotowego. Robot, wykonując program, pobiera odpowiednie śruby z podajnika i wkręca je w otwory z ustalonym momentem obrotowym, co zapewnia pełną powtarzalność i precyzję, jednocześnie minimalizując ryzyko błędów ludzkich.

Warto zwrócić uwagę, że wszystkie urządzenia z serii Robotów REECO, z wyjątkiem elementów YAMAHA, zostały oparte na systemie zrobotyzowanym REECO. Dzięki temu, głowica w tych urządzeniach może być łatwo zmieniona. Przykładowo, robot malujący może być w prosty sposób zmieniony na robota lutowania, skręcania, dozowania lub innego - w zależności od potrzeb produkcji lub zmieniających się warunków rynkowych. Taka elastyczność pozwala użytkownikom na szybką reorganizację linii produkcyjnej bez konieczności kupowania nowego urządzenia.

Grupa RENEX i jej roboty REECO - kompleksowe usługi doradcze, szkoleniowe i serwisowe dla przemysłu elektronicznego

Automatyzacja różnych etapów i zadań w procesie produkcji urządzeń elektronicznych, w tym takich jak lutowanie elementów THT, nakładanie powłok, dozowanie i skręcanie, staje się coraz ważniejsza w celu zachowania przewagi konkurencyjnej na rynku. Wielu producentów jest zmuszonych do podjęcia działań w tym kierunku. Jednym z rozwiązań, które może pomóc w tym problemie, są gotowe do wdrożenia roboty REECO. Przy implementacji, szkoleniach i serwisowaniu takich robotów, przedsiębiorstwom może pomóc Centrum Technologiczno-Szkoleniowe RENEX z zespołem wykwalifikowanych specjalistów.

Grupa RENEX, jedna z największych firm posiadająca ponad 30-letnie doświadczenie w branży elektronicznej, opracowała serię robotów REECO. Firma ta dostarcza nie tylko same urządzenia, ale również kompleksowe usługi doradcze, serwisowe i szkoleniowe. W ramach tych usług, specjaliści z Centrum Technologiczno-Szkoleniowego RENEX pomagają w identyfikacji problemów produkcyjnych i dobierają odpowiednie rozwiązania technologiczne. Ośrodek oferuje również szkolenia z zakresu zrobotyzowanych rozwiązań, w tym szkolenia, które umożliwiają użytkownikom w pełni wykorzystać możliwości robotów przemysłowych.

Centrum Technologiczno-Szkoleniowe RENEX pomaga dostosować procesy w działających na rynku przedsiębiorstwach, szczególnie w przypadku firm rozwijających lub wdrażających własną produkcję pakietów i urządzeń elektronicznych oraz wdrażających robotyzację procesów. Ośrodek doradza również w zakresie ochrony przed wyładowaniami elektrostatycznymi (ESD) oraz tworzenia i utrzymywania stref ochronnych przed ESD (EPA).

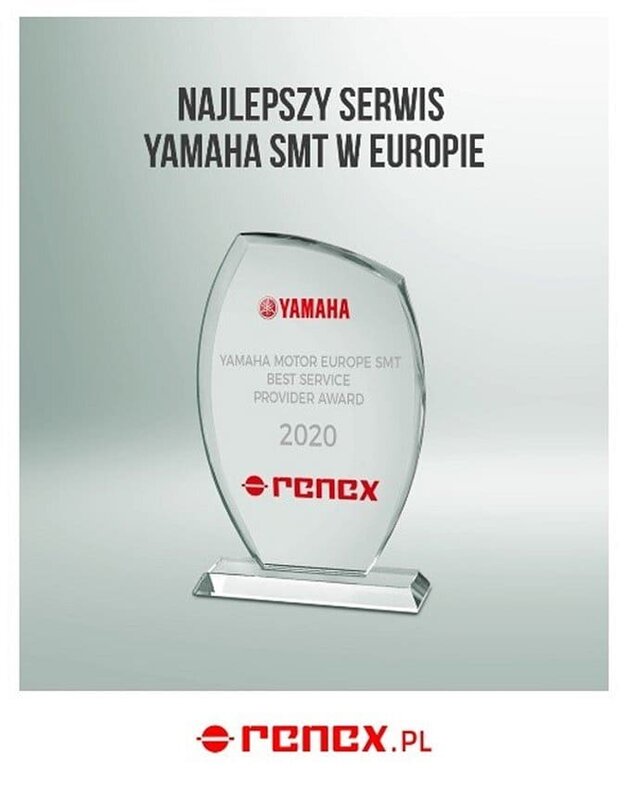

RENEX to firma, która oferuje kompleksowe rozwiązania, w tym różnorodne usługi serwisowe, zarówno gwarancyjne, jak i pogwarancyjne. W ramach tych usług można liczyć na porady dotyczące poprawnego użytkowania urządzeń oraz prewencyjnej konserwacji, co minimalizuje ryzyko awarii i związanych z nimi przestojów. Warto zauważyć, że Dział Serwisu Grupy RENEX został uznany przez YAMAHA za najlepszy Serwis Urządzeń Produkcyjnych w Europie w 2020 roku, co potwierdza najwyższy światowy poziom świadczonych przez niego usług.

Zainteresowanych zapraszamy do kontaktu z dth@renex.pl

Więcej informacji na www.renex.pl

źródło: Grupa RENEX