Era robotyki przyjaznej człowiekowi. Roboty Universal Robots

Materiał prasowy (ELMARK Automatyka) drukuj

Postępująca na świecie robotyzacja wpłynęła nie tylko na poprawę wydajności produkcyjnej, warunków pracy czy jakości życia, ale i na odbiór społeczny „mechanicznych kolegów” po fachu. W 2016 r. w Korei Południowej wskaźnik robotyzacji wynosił 631 robotów na 10 000 pracowników, w Niemczech 309, na Słowacji 135, w Czechach 101, a w Polsce 32. Rośnie znaczenie robotów współpracujących, a wśród nich warto zwrócić uwagę na koboty firmy Universal Robots, których dystrybutorem jest firma Elmark Automatyka.

Perspektywa przyszłości, w której roboty zastąpią ludzi w codziennych, uciążliwych zadaniach, wydaje się być coraz bliższa. Już teraz korzystamy w domach z rozwiązań automatyki, takich jak pralka, zmywarka czy ekspres do kawy. Pracę, którą kiedyś wykonywał człowiek obecnie coraz częściej wykonują roboty przemysłowe. Z uwagi na masę i prędkość, z jaką się poruszają, stanowią zagrożenie dla ludzi znajdujących się w ich pobliżu. Z tego powodu stosuje się dodatkowe systemy bezpieczeństwa, które bardzo często generują kolejne, niekiedy wysokie koszty. Dlatego zaczęto myśleć o stworzeniu technologii, która byłaby bardziej przyjazna człowiekowi niż tradycyjne roboty przemysłowe. Rozwiązaniem okazały się koboty.

Termin „cobot” powstał z połączenia zwrotu „collaborative robot”, co w tłumaczeniu na język polski oznacza „robot współpracujący”. Początkowo były to maszyny prowadzone ręcznie przez człowieka, służące do przenoszenia i obsługi ciężkich przedmiotów. Momentem zwrotnym okazał się 2005 r., kiedy trzech absolwentów Uniwersytetu Południowej Danii wpadło na pomysł stworzenia alternatywy w postaci robotów zdolnych do pracy ramię w ramię z człowiekiem, bez zagrożenia dla jego bezpieczeństwa. Tak powstała firma Universal Robots – producent duńskich robotów współpracujących. W połowie 2018 r. firma sprzedała robota z numerem 25 000, a według szacunków do 2021 r. liczba aplikacji na świecie z użyciem robotów współpracujących sięgnie 126 000.

Kobot a tradycyjny robot przemysłowy

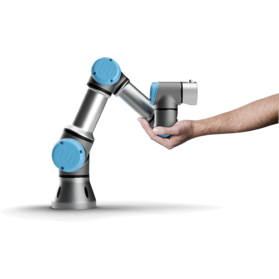

Koboty Universal Robots zostały stworzone z myślą o współpracy z człowiekiem. Wyróżnia je zaokrąglony kształt obudowy oraz wbudowany system bezpieczeństwa oparty na zaawansowanym układzie czujników. Dodatkową ochronę przed potencjalnym zagrożeniem (kolizją) stanowią programowe funkcje Safety. Jedną z ich największych zalet jest łatwa obsługa i programowanie. Co więcej, są lekkie i elastyczne, dzięki czemu można je przenosić i „zaprzęgać do pracy” na różnych stanowiskach. Wszystkie sześć modeli – UR3, UR5, UR10 oraz UR3e, UR5e i UR10e – zostały wyposażone w zaawansowany system bezpieczeństwa, który można skonfigurować i dostosować do każdej aplikacji. Co istotne, system ten zatwierdzony został przez jednostkę notyfikowaną i otrzymał certyfikat TÜV Nord.

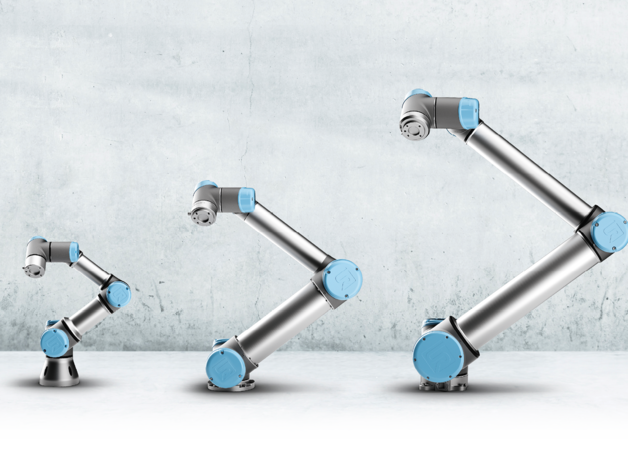

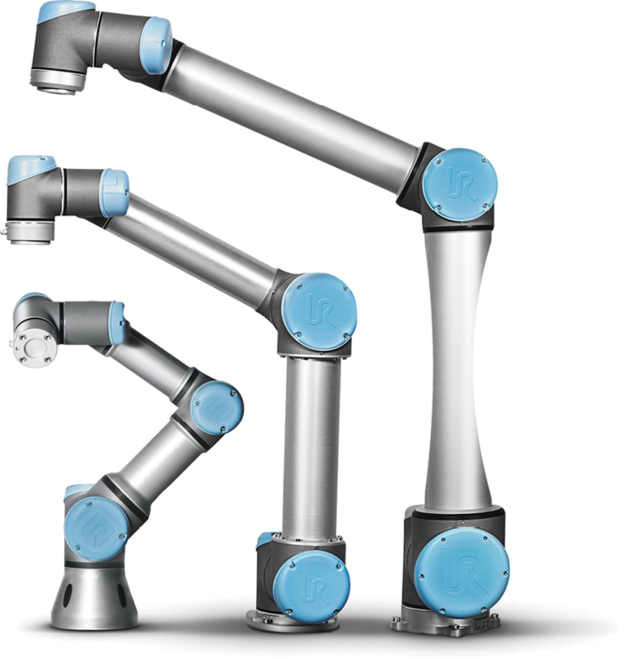

Rodzina Universal Robots

Jako pierwszy na rynek europejski w 2009 r. został wprowadzony model UR5. Jego ramię sięga na odległość do 850 mm i może przenosić elementy o masie do 5 kg. Powtarzalność wynosi 0,1 mm. Robot jest idealny do automatyzacji zadań seryjnych wymagających dużej precyzji, np. lutowania, przenoszenia czy spawania. Model UR10 doskonale sprawdza się w automatyzacji procesów o większym obciążeniu, np. pakowania, paletyzacji, obsługi maszyn czy formowania wtryskowego, gdzie kluczowe znaczenie mają wciąż precyzja i niezawodność. Promień zasięgu roboczego wynosi 1300 mm, zaś udźwig 10 kg. Najmniejszym członkiem rodziny UR jest robot przemysłowy UR3. Jego największymi atutami są lekkość i niezwykła elastyczność. UR3 ma udźwig rzędu 3 kg i zasięg 500 mm. Zakres pracy na każdym przegubie obrotowym wynosi ±360°, zaś na ostatnim złączu jest nieograniczony. Doskonale zatem nadaje się do procesów montażu, wiercenia i wkręcania śrub.

Każdy z robotów został wyposażony w dotykowy panel sterowania.

Zainstalowany na nim graficzny interfejs użytkownika pozwala prosto i szybko skonfigurować i zaprogramować robota. W sierpniu 2018 r. do sprzedaży wprowadzona została nowa, piąta generacja robotów Universal Robots nazwana serią e (e-series). W nowszej wersji robota dokonano istotnych ulepszeń w stosunku do serii 3 (CB3.1), zwiększyła się m.in. powtarzalność ruchów robota UR3e i UR5e do 0,03 mm, zaś UR10e do 0,05 mm, a dodatkowo zastosowano w nim bardziej precyzyjny zewnętrzny czujnik siły.

Zakup robota współpracującego firmy Universal Robots zwraca się średnio po 195 dniach, co daje najszybszy okres zwrotu w branży. Dzieje się tak, ponieważ klienci nie muszą ponosić dodatkowych kosztów, np. związanych z zabezpieczeniami gniazd produkcyjnych czy programowaniem przez specjalistów z zewnętrznych firm.

Przyjazny współpracownik

Automatyzacja procesów nie jest równoznaczna z redukcją miejsc pracy. Dzięki wykorzystaniu robotów można usprawnić proces produkcji, co z kolei przekłada się na oszczędności finansowe. Roboty najlepiej sprawdzają się w czynnościach powtarzalnych, monotonnych, wymagających dużej precyzji, takich jak spawanie, zgrzewanie, lutowanie, klejenie, cięcie, wiercenie, wkręcanie czy paletyzacja. Człowiek natomiast ma zdecydowaną przewagę w zadaniach wymagających częstych zmian i kreatywności.

Myśląc o robotyzacji stanowisk należy pamiętać, że robot sam w sobie jest maszyną nieukończoną. Dopiero wyposażenie w odpowiednie oprzyrządowanie sprawi, że będzie „kompletny”. Aby ułatwić klientowi wybór najlepszych akcesoriów, stworzono platformę Universal Robots+, na której można znaleźć chwytaki, czujniki, osłony na kable, systemy wizyjne i aplikacje software – wszystko z certyfikatem Universal Robots i gwarancją współpracy z ramionami UR.

System wizyjny dodatkowym „zmysłem” robota

W przypadku najczęściej spotykanych aplikacji zrobotyzowanych typu

pick & place istotnym problemem jest precyzyjne umiejscowienie detalu do pobrania. Standardowo narzędzie robota prowadzone jest zawsze do tego samego punktu, co wymaga użycia dodatkowych elementów pośredniczących, które odpowiednio spozycjonują detal. Jednak nie zawsze jest to możliwe, a czasem może być skomplikowane mechanicznie. Rozwiązaniem problemu jest użycie zewnętrznego systemu wizyjnego (kamery), który za pomocą protokołu komunikacyjnego Ethernet będzie wymieniać dane z robotem. Dzięki bardzo dużej powtarzalności pozycji położenia robota kamera może być zamontowana nawet bezpośrednio na jego ramieniu, niwelując dodatkowe koszty montażu. Mając gotowe zdjęcie, możemy precyzyjnie wyznaczyć pozycję przedmiotu, która następnie jest przesyłana do oprogramowania robota, przeliczającego ją na układ współrzędnych kobota. Same algorytmy przeliczeń pozycji oraz sposobu pochwycenia przedmiotu mogą być przygotowane wcześniej przez producenta systemu wizyjnego (tak jest np. w przypadku systemów wizyjnych firmy SensoPart, SICK czy OnRobot, które są oficjalnymi partnerami firmy Universal Robots). Programista może skorzystać z gotowych „wtyczek” w oprogramowaniu robota, które krok po kroku skonfigurują niezbędne parametry do pracy kamery oraz „nauczą” robota, jak należy pochwycić przedmiot. Dzięki takiemu rozwiązaniu położenie czy kąt obrotu przedmiotu nie jest problemem, a ponadto umożliwia jego pobranie z taśmociągu bez zatrzymania, co istotnie wpłynie na wydajność aplikacji.

Jak to jest z tym bezpieczeństwem?

Zarówno w przypadku klasycznych robotów przemysłowych, jak i robotów współpracujących należy zachować środki ostrożności. Jednak to, co je od siebie odróżnia, to zdolność reakcji na czynniki zewnętrzne i błędy systemowe, czym może pochwalić się kobot UR. Przy kontakcie człowieka z tradycyjnym robotem robot nie zatrzyma się i nie przestanie wykonywać swojej pracy, co może skutkować poważnymi obrażeniami ciała. W przypadku robota współpracującego, podczas kolizji z siłą większą niż 100 N, robot natychmiast się zatrzymuje. Sam robot nie gwarantuje jednak bezpieczeństwa aplikacji, dopiero jego przemyślana implementacja przez integratora i bezpieczna eksploatacja mogą je zapewnić. Dlatego dla każdej aplikacji wymagana jest ocena ryzyka.

Roboty współpracujące obowiązują normy: ISO 10218, dotycząca wszystkich robotów przemysłowych oraz ISO 13849, która zawiera wymogi bezpieczeństwa odnośnie zasad projektowania i integracji systemów sterowania. W lutym 2016 r. ukazała się specyfikacja techniczna ISO/TS 15066 zawierająca zagadnienia pomocne przy ocenie ryzyka oraz dopuszczalne wartości parametrów robota pracującego bez ogrodzenia. W specyfikacji określone zostały takie wartości, jak moment siły, prędkość robota, siła nacisku, ciśnienie czy energia przekazywana podczas uderzenia.

Elmark Automatyka jest certyfikowanym dystrybutorem produktów

Universal Robots. W ofercie firmy dostępne są także odpowiednie akcesoria, które pasują do wszystkich modeli ramion UR. Oprócz sprzedaży Elmark Automatyka prowadzi szkolenia z obsługi, programowania i uruchamiania robotów UR, organizowane w Centrum Szkoleniowym firmy w Warszawie, gdzie kursanci mają do dyspozycji odpowiednio wyposażone stanowiska szkoleniowe. Uzupełnieniem oferty są szkolenia prowadzone u klientów lub w miejscach przez nich wskazanych.

Elmark Automatyka zapewnia także wsparcie techniczne z zakresu obsługi i instalacji robotów Universal Robots, jak również analizy błędów i integracji z dodatkowymi akcesoriami. Dodatkowo realizuje autoryzowany serwis, w ramach którego zapewnione są przegląd, naprawa oraz wymiana części. Dzięki świetnie wykształconym pracownikom firma zapewnia klientom kompleksową obsługę oferowanych rozwiązań.

ELMARK AUTOMATYKA Sp. z o.o.

ul. Niemcewicza 76

05-075 Warszawa-Wesoła

tel. 22 773 79 37, 22 778 99 25

fax 22 773 79 36

e-mail: elmark@elmark.com.pl

www.elmark.com.pl

źródło: Automatyka 10/2018

Słowa kluczowe

cobot, Elmark Automatyka, kobot, roboty współpracujące, robotyka, Universal Robots

Komentarze

blog comments powered by Disqus