Robotyzacja jako kluczowy czynnik w utrzymywaniu konkurencyjności

Utrzymywanie konkurencyjności nieodłącznie wiąże się ze zwiększaniem wydajności, często rozumianej jako szybkość realizacji. Problemem zwykle jest jednak zachowanie dokładności. Powszechną odpowiedzią na to jest wprowadzanie najnowszych technologii do procesów produkcyjnych i usługowych. Odpowiednio dobrane rozwiązania zwiększają produktywność redukując koszty. Naturalnie - firmy, które wprowadzają je jako pierwsze mogą szybko zostawić konkurentów w tyle.

Przykładem technologii, której wprowadzenie może zaważyć na przyszłości przedsiębiorstwa są roboty przemysłowe. Dokładne dane są oczywiście zależne od konkretnej aplikacji, ale z ogólnych szacunków wynika, że wprowadzenie robota do wykonywania jednego kluczowego zadania w linii produkcyjnej może zwiększyć wydajność nawet o 40%. Mówiąc prosto roboty mogą zwiększać szybkość, dokładność niezawodność i powtarzalność. Z reguły wykorzystują również mniej miejsca w przestrzeni produkcyjnej niż konwencjonalne stanowisko pracy.

Dzięki rozwojowi technologicznemu, roboty stały się osiągalne cenowo nawet dla małych i średnich przedsiębiorstw. Są szybkie, kompaktowe i można je ustawić tak, aby współdziałały z tradycyjną automatyką lub wspierały procesy wykonywane przez pracowników. Dzięki temu są łatwe do wdrożenia i użytkowania. Ale co tak naprawdę mogą one zrobić? Które procesy powinny być zrobotyzowane w pierwszej kolejności? Jak należy przeorganizować układ przestrzeni produkcyjnej? Co ze skalowalnością?

Współczesne roboty są dostępne w rozmiarach odpowiednich do przenoszenia przedmiotów o masie od kilku gramów do kilku tysięcy kilogramów. Popularne typy obejmują roboty SCARA, roboty kartezjańskie oraz roboty jedno- lub wieloosiowe, które mogą być wykorzystywane w samodzielnych aplikacjach dedykowanych jednemu procesowi lub jako grupy realizujące kolejne procesy.

Od jednego procesu do wielu

YAMAHA posiada szerokie i wieloletnie doświadczenie w automatyzacji produkcji w wielu branżach. Dostarczane przez nią roboty przemysłowe, w szczególności typu SCARA świetnie nadają się do realizacji szerokiego spektrum procesów montażowych.

Doskonałym przykładem ich implementacji jest seria Robotów REECO. Wchodzące w jej skład urządzenia pozwalają na zautomatyzowanie konkretnego procesu, takiego jak lutowanie skręcanie, dozowanie czy nakładanie powłok ochronnych

W serii Robotów REECO manipulator YAMAHA SCARA YK-XG został zintegrowany m.in. z przenośnikiem i klatką bezpieczeństwa tworząc gotowe rozwiązanie, jakie może być szybko zainstalowane w zakładzie przemysłowym. Urządzenie może pracować zarówno w linii jak i poza nią. W tym drugim przypadku obrabiane przedmioty – detale - mogą być wprowadzane ręcznie lub za pomocą podajnika. Roboty REECO pozwalają producentom na elastyczne i skalowalne wprowadzanie technologii zrobotyzowanej do swoich fabryk. Procesy wcześniej wykonywane ręcznie, takie jak lutowanie przewodów lub komponentów przewlekanych, dokręcanie śrub z określonym momentem obrotowym, dozowanie czy nakładanie powłok mogą być pojedynczo zautomatyzowane, aby zapewnić większą szybkość, powtarzalność i przewidywalne czasy cyklu produkcyjnego.

Robot Dozujący REECO

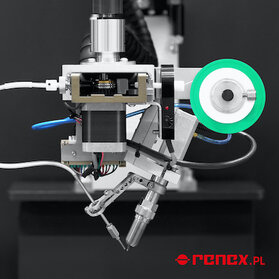

Robot Dozujący REECO jest gotowym do wdrożenia urządzeniem pozwalającym na automatyczne i precyzyjne nałożenie wzdłuż ustalonej ścieżki substancji (mediów) o różnych gęstościach takich jak kleje, uszczelki, farby, smary i inne o zbliżonej konsystencji. Przedmiot na jaki ma zostać nałożona substancja jest wprowadzany w pole robocze, gdzie wyposażona w odpowiednio dobraną dyszę głowica rozprowadza substancję zgodnie z zaprogramowanym schematem i w precyzyjnie odmierzonych ilościach.

Uniezależnia to proces od zdolności manualnych operatora i pozwala na osiąganie dokładności i powtarzalności, do jakich ludzka ręka nie jest zdolna. Wszystko to minimalizuje koszty i problemy procesowe związane z nałożeniem zbyt małej lub zbyt dużej ilości substancji – w szczególności z wyciekaniem i powstającymi zabrudzeniami. W rezultacie robotyzacja przyspiesza proces, minimalizuje zużycie samych nakładanych substancji i upewnia użytkownika, że produkty wytwarzane są z najwyższą możliwą precyzją.

Robot Lakierujący REECO

Robot Lakierujący jest nowym urządzeniem w ofercie REECO odpowiadającym na zapotrzebowanie rynkowe w sferze automatyzacji procesu conformal coating. Urządzenie pozwala jednak na zautomatyzowanie etapów produkcyjnych obejmujących rozprowadzanie natryskowe różnych płynów.

Automat został wyposażony w zawór natryskowy zapewniający równomierne nanoszenie powłok płynnych o lepkości od niskiej do średniej oraz innowacyjny, zintegrowany układ czyszczenia dyszy eliminujący problem ręcznego czyszczenia zaworu.

Cechą wyróżniającą urządzenie jest możliwość dowolnej konfiguracji systemów dozowania i zaworów dozujących na głowicy robota. Pozwala to na dopasowanie go do konkretnej aplikacji i materiałów (mediów) jakie mają być rozprowadzane. Na głowicy urządzenia można zamontować nawet trzy różne zawory. Daje to możliwość jednoczesnego dozowania nawet trzech mediów, podnosząc wydajność i skracając czas pojedynczego cyklu.

Urządzenie może być opcjonalnie wyposażone w oprogramowanie typu traceability zbierające dane statystyczne w toku realizowanych projektów.

Robot lutowniczy

Robot lutowniczy REECO pozwala na automatyzację montażu komponentów przewlekanych na płytkach PCB. W stosunku do alternatywnych rozwiązań robot charakteryzuje się niewielkim poborem energii elektrycznej nie wymaga zastosowania carrierów z drogich materiałów, osłony azotu, ani zmywania topnika użytego w procesie lutowania. Sprawia to, że opłacalna z jego użyciem staje się już produkcja mało- i średnioseryjna.

Konstrukcja została oparta o głowicę lutującą z podajnikiem spoiwa osadzoną na robocie typu YAMAHA SCARA. Pozwala to na tworzenie precyzyjnych połączeń lutowniczych zgodnie z zaprogramowanym schematem. Zastosowany sterownik PLC steruje wszystkimi urządzeniami pomocniczymi, takimi jak transport, generator lutownicy, podajnik drutu, czy stacja do czyszczenia grotów, co znacząco ułatwia i przyspiesza programowanie procesu.

Robot skręcający

Robot skręcający REECO pozwala na automatyzację etapów produkcji wymagających skręcania elementów za pomocą śrub i wkrętów. Procesy te znajdują często znajdują zastosowanie w montażu elementów gotowych produktów jak np. obudowy. Robot stanowi alternatywę dla powszechnej wciąż na tym etapie produkcji pracy człowieka. W wielu przypadkach pracownicy wciąż ręcznie – za pomocą wkrętarki elektrycznej wkręcają od kilku do kilkudziesięciu śrub montując produkty.

Automatyzacja tego procesu z użyciem robotów pozwala na znaczące oszczędności czasu i zwiększenie wydajności. Element, na którym odbywa się praca jest wprowadzany w zakres pola roboczego na przenośniku. Robot, realizując program, pobiera odpowiednie śruby z podajnika i wkręca je w otwory z wybraną siłą docisku, dzięki czemu zachowana jest pełna powtarzalność i precyzja, przy minimalizacji ryzyka błędów ludzkich.

To tylko przykłady pokazujące, jak prosta automatyzacja części procesów przy użyciu wydajnych kosztowo robotów SCARA może przynieść szybkie zyski.

Połączenie szerszego zakresu robotów, w tym robotów kartezjańskich, jednoosiowych lub dwuosiowych, daje jednak dużo większe możliwości, pozwalając na automatyzację nie tylko jednego lub dwóch podstawowych etapów ale całego procesu end-to-end.

Moduł przenośnika liniowego LCMR200 – zapewnia programowalną elastyczność w transporcie obrabianych przedmiotów - detali.

Automatyzacja End-to-End

Linia robotów Yamaha umożliwia integratorom zbudowanie kompletnego rozwiązania składającego się z optymalnej kombinacji poszczególnych urządzeń.

Jednym z aspektów do rozważenia jest zawsze to w jaki sposób przenieść obrabiane przedmioty – detale – z jednego stanowiska roboczego do kolejnego. Konwencjonalnie było to realizowane za pomocą przenośników taśmowo-rolkowych.

Obecnie unikalne moduły przenośników liniowych Yamaha, takie jak LCMR200 zmieniły wszystko wprowadzając ransport, który umożliwia konfigurację prędkości, pozycji zatrzymania i kierunku za pomocą RCX-Studio 2020 tj. tego samego środowiska używanego do symulacji, programowania i obsługi wszystkich robotów YAMAHA.

Moduł LCMR jest zdolny do szybkiego ruchu dwukierunkowego i dużych przyspieszeń jak również do wykonywania niewielkich ruchów. System został wyposażony w serwonapęd, sterowany bezpośrednio, co eliminuje konieczność stosowania mechanicznych ograniczników i czujników położenia zwykle potrzebnych do sterowania konwencjonalnymi przenośnikami. Każda karetka (znane również jako suwak, wózek, ang. slider) może być programowana i sterowana niezależnie, przekształcając "pasywny przepływ" zwykłego przenośnika w aktywnie sterowany transport. Dzięki wbudowanym indywidualnym napędom i sterowaniu za pomocą uniwersalnego sterownika YAMAHA serii YHX, transport z wykorzystaniem modułów LCMR może zaoszczędzić około 65% miejsca za panelem sterowania i zredukować czas podłączenia nawet o 50%.

Wykorzystując RCX-Studio 2020, transport obrabianych obiektów - detali może być zaprojektowany jako integralna część rozwiązania zrobotyzowanego rozszerzając jego możliwości. Moduły mogą być ustawiane tworząc linie w różnych dobranych do danych warunków długościach. Karetka LCMR200 może również stanowić pole robocze umożliwiając wykonywanie na niej takich procesów jak montaż mechaniczny lub testy elektryczne na komponentach.

Wybór i programowanie robota

Z zewnątrz, a nawet po wstępnym zapoznaniu się, jeden robot może wyglądać bardzo podobnie do drugiego. Podczas wyboru, ważne jest, aby ocenić nie tylko zdolność przenoszenia ładunku, którą łatwo porównać w tabelkach, ale także inne aspekty konstrukcji, takie jak prędkość i czas cyklu, zużycie energii i niezawodność. System wykrywania pozycji Yamaha zastosowany w robotach SCARA serii YK-X wykorzystuje resolwery zamiast typowych enkoderów, na które mogą mieć wpływ zanieczyszczenia takie jak smar lub kurz, czy pola magnetyczne lub elektryczne. Dodatkowo, bez pasowy napęd, w który wyposażone są wybrane modele, zapewnia stałą, niepogarszającą się z upływem czasu dokładność. Dostępne są również modele specjalne, takie jak warianty odporne na pyły czy zachlapania przeznaczone do stosowania w środowiskach takich jak pomieszczenia czyste i obszary przygotowywania żywności.

Uproszczone widzenie robotów

Prosty, "niewidzący" robot może w zadowalający sposób obsługiwać wiele różnych procesów przemysłowych. Jednakże wprowadzenie do rozwiązania systemu wizyjnego rozszerza możliwości radzenia sobie z bardziej złożonymi procesami, weryfikowania dokładności pozycjonowania i podnoszenia jakości. Często jest to skomplikowane wyzwanie, które wymaga specjalistycznej wiedzy, aby system wizyjny mógł komunikować się z kontrolerem robota. YAMAHA wprowadza wizję do środowiska programowania i kontroli robotów dzięki systemowi wizyjnemu iVY2+. System zawiera moduły kamer o rozdzielczości do 5Mpikseli oraz karty interfejsu kamery, które są kompatybilne z kontrolerami robotów serii RCX3. Dostępne są również specjalne instrukcje wizyjne, które upraszczają programowanie przy użyciu RCX-Studio 2020 i umożliwiają szybkie wyszukiwanie i śledzenie elementów.

Zastosowanie systemu wizyjnego do pracy robota pozwala użytkownikom korzystać z zaawansowanych funkcji takich jak wykrywanie skupisk, co umożliwia identyfikację i szybkie liczenie obiektów o nieregularnych kształtach, takich jak artykuły spożywcze i odzież. System iVY2+ zawiera również mechanizm wyszukiwania krawędzi obrazu, który usprawnia wykrywanie elementów w trudnych warunkach oświetleniowych. Kreator ułatwiający kalibrację systemu oraz uproszczony, trzystopniowy proces rejestracji przedmiotu obrabianego, który wymaga od użytkownika wybrania tylko ustawień przechwytywania obrazu, konturu i pozycji wykrywania, eliminują pracochłonne zadania i pomagają użytkownikom w ukończeniu konfiguracji nawet o 80% szybciej niż w przypadku typowych systemów wizyjnych ogólnego przeznaczenia.

Podsumowując

Roboty przemysłowe są obecnie bardziej przystępne cenowo i łatwiejsze do wdrożenia w produkcji, pakowaniu i logistyce niż kiedykolwiek wcześniej. Dostępna jest szeroka gama typów robotów, takich jak SCARA, kartezjańskie, jedno- lub wieloosiowe, w małych rozmiarach, odpowiednich do precyzyjnych zadań. Chociaż wciąż niewielu producentów robotów jest w stanie zaoferować wszystkie typy urządzeń w szerokim zakresie rozmiarów. Te dodatkowe opcje pozwalają użytkownikom na łatwiejsze skalowanie systemów i rozpoczęcie automatyzacji od małej inwestycji w celu sprawdzenia wyników. Wraz z rosnącym doświadczeniem, coraz więcej procesów może zostać zrobotyzowanych. Dzięki dodatkowej konstrukcji modułu przenośnika liniowego YAMAHA LCMR200, kompletna zautomatyzowana linia montażowa może być zbudowana na niewielkiej powierzchni i szybko dostrojona przy użyciu graficznego oprogramowania do programowania.

Rozważając wprowadzenie robotów w celu zautomatyzowania jednego lub więcej procesów, należy wziąć pod uwagę cechy konstrukcyjne, które wpływają na niezawodność, a także kluczowe parametry wydajności, takie jak udźwig, prędkość i zużycie energii.

Krytyczne znaczenie ma również zapewnienie skalowalności. Integracja systemu wizyjnego robota może być bardziej złożona niż się wydaje, programowanie może być trudne, a interakcje pomiędzy robotem i kamerą mogą być powolne. Rozwiązanie, które zapewnia łatwiejszą integrację bardziej zaawansowanych funkcji, może w dłuższej perspektywie być dużo bardziej wydajnie kosztowo.

Automatyzacja procesów takich jak dozowanie czy powlekanie może zostać dodatkowo ułatwiona poprzez zastosowanie gotowych rozwiązań. Manipulatory YAMAHA SCARA zostały zastosowane w nagrodzonej Godłem TERAZ POLSKA serii Robotów REECO. W jej skład wchodzą Roboty Lutujące, Skręcające oraz szczególnie interesujące z punktu widzenia przedmiotowego opracowania Roboty Dozujące i Lakierujące.

Co dalej?

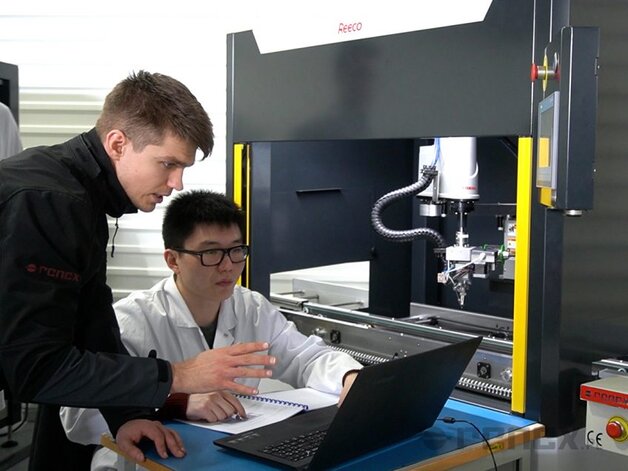

Urządzenia i roboty YAMAHA oraz REECO można zobaczyć i sprawdzić w działaniu w CENTRUM TECHNOLOGICZNO-SZKOLENIOWYM RENEX. W ramach tego ośrodka Grupa RENEX – będąca jedną z największych polskich firm z branży elektronicznej, a zarazem dystrybutorem YAMAHA Robotics na Polskę i kraje bałkańskie realizuje swoją misję świadczenia kompleksowych usług dla branży elektronicznej.

Grupa RENEX dostarcza nie tylko same urządzenia ale również szeroki zakres usług doradczych, serwisowych i szkoleniowych. Specjaliści CENTRUM TECHNOLOGICZNO-SZKOLENIOWEGO RENEX pomagają w identyfikacji problemów produkcyjnych i doborze odpowiednich rozwiązań technologicznych.

W Centrum prowadzone są również szkolenia z zakresu wprowadzanych rozwiązań zrobotyzowanych. W ośrodku działa AUTORYZOWANE CENTRUM SZKOLENIOWE YAMAHA dostarczające wiedzę specjalistyczną dotyczącą obsługi i programowania urządzeń i robotów przemysłowych, co pozwala użytkownikom w pełni korzystać z ich możliwości.

źródło: Renex

Słowa kluczowe

automatyka, RENEX, roboty przemysłowe, robotyzacja, yamaha, YAMAHA Robotics

Komentarze

blog comments powered by Disqus