Testy końcowe prostowników zautomatyzowane w sposób opłacalny i elastyczny

W przypadku wymagających zadań inspekcyjnych Benning polega na wszechstronnym, opłacalnym robocie robolink firmy igus. Za każdym razem, gdy nowy prostownik trakcyjny Belatron trafia na stanowisko testowe w zakładzie produkcyjnym firmy Benning, robot robolink firmy igus ma wiele do zrobienia. Do jego zadań należy przeprowadzenie próby uziemienia, zarejestrowanie wymiarów i jakości powierzchni oraz przetestowanie funkcji i elementów obsługi. Przeprowadza cykl testów, który trwa kilka minut i wykorzystuje różne przyrządy badawcze. Jego zastosowanie nie tylko obniża koszty, ale jednocześnie poprawia jakość badań.

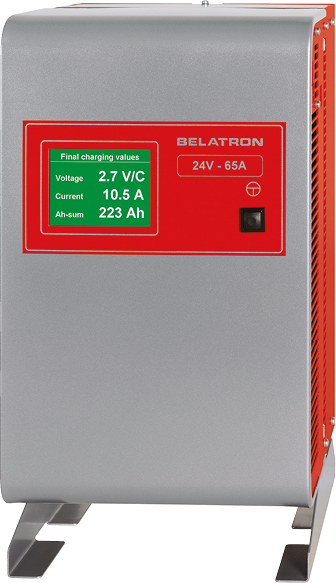

Stuprocentowy przegląd prostowników trakcyjnych to dla firmy Benning sprawa oczywista. Firma jest jednym ze światowych liderów rynku systemów ładowania do pojazdów elektrycznych, m.in. wózków widłowych, i jest znana z wysokich standardów jakości. Najnowsza generacja prostowników trakcyjnych z serii Belatron spełnia również najwyższe wymagania dotyczące elastyczności. – Proces wysokowydajnego ładowania jest monitorowany elektronicznie, a na życzenie klienta możemy indywidualnie skonfigurować jednostki, a zwłaszcza cykle ładowania wyjaśnia Frank Lancelle, kierownik produktu. Prostowniki trakcyjne Belatron są dostępne dla napięć od 24 V do 120 V, a także w wykonaniu OEM – z różnymi opcjami na życzenie. Rozbudowana łączność umożliwia m.in. integrację z systemami zarządzania energią. System testowy na końcu linii produkcyjnej, który został zaprojektowany i wdrożony z wykorzystaniem zasobów pokładowych, jest równie elastyczny jak same prostowniki. – Naszym celem było, aby operator musiał jedynie podłączyć prostownik, a wszystkie inne procesy przebiegały automatycznie – mówi Bernd Warmers, odpowiedzialny za rozwój systemów testowych w Benning.

Elastyczność pod każdym względem: jeden robot do wielu zadań testowych

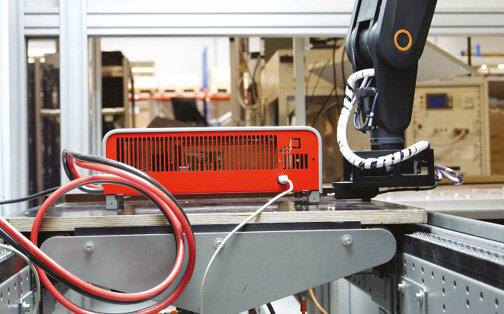

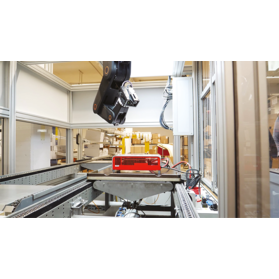

Cel ten został osiągnięty, a niedrogi robot firmy igus zainstalowany pod sufitem komory testowej podjął się głównego zadania – a raczej wielu zadań. Narzędzie na ramieniu robota robolink jest wszechstronne. Oprócz kamery do rozpoznawania obrazu i laserowego czujnika odległości do pomiaru urządzenia, zintegrowana jest również elektrycznie przewodząca igła testowa do kontaktu z obudową i do obsługi elementów sterowniczych. Podczas pierwszego kroku robot identyfikuje pojedynczy prostownik, odczytując kod kreskowy za pomocą kamery. Wtedy już wie, jakiego programu testowego użyć. Następnie mierzy urządzenie za pomocą czujnika laserowego i wykorzystuje aparat fotograficzny do oceny koloru oraz oznakowania urządzenia. Następnie, jak wyjaśnia Bernd Warmers, następuje krok, który jest ważny i obowiązkowy ze względów bezpieczeństwa: – Igła testowa styka się z obudową, aby przeprowadzić test bezpieczeństwa GND. W zależności od wielkości obudowy przesuwa się do innej pozycji testowej – dodaje przedstawiciel firmy Benning. Ramię robota używa następnie igły testowej do obsługi każdego indywidualnego przycisku na membranowej klawiaturze. W ten sposób system testowy może zapewnić, że sterowanie działa prawidłowo. Tani robot firmy igus jest nie tylko elastyczny pod względem przestrzeni i narzędzi, ale także jeśli chodzi o dostosowanie się do zmieniających się warunków. – Robot jest sterowany przez system inspekcji. Jeśli pojawią się nowe projekty urządzeń lub kryteria testowe, można to łatwo wdrożyć – podkreśla Bernd Warmers. Test może być również przeprowadzony bez robota, wówczas pracownik przejmuje czynności, które w innym przypadku wykonywałby robot. Różne testy elektryczne i instalacja oprogramowania odbywają się równolegle z testami wspieranymi przez robota.

Najnowsza generacja urządzeń ładujących Belatron ładuje akumulatory trakcyjne z maksymalną wydajnością i może być zintegrowana np. z systemami zarządzania energią

Szybki zwrot z inwestycji

Podczas poszukiwania odpowiedniego robota do komórki testowej projektanci z Benning mogli wykorzystać swoje dotychczasowe know-how: roboty współpracujące są już stosowane w produkcji. Istnieją dobre powody, dla których zdecydowali się na pięcioosiowego robota robolink RL-DP-5 od igus. – Ten typ robota dokładnie spełnia nasze wymagania – i to nie tylko w zakresie udźwigu, zasięgu oraz czasu cyklu. Jest też bardzo łatwy w programowaniu, a koszty zakupu są naprawdę niskie. Szybko osiągnęliśmy zwrot z inwestycji – deklaruje Bernd Warmers. Ramię przebugowe robolink składa się w dużej mierze z tworzyw sztucznych, które są zoptymalizowane pod względem trybologicznym – tzn. pod względem tarcia i zużycia – oraz nie wymagają smarowania. Doprowadziło to do znacznych oszczędności kosztów, długiej żywotności i braku konieczności konserwacji. Kilka liczb i danych na temat użytego robota:

- RL-DP-5 może przenosić ładunki o masie do 3 kg,

- osiąga czasy cyklu poniżej 7 s,

- ramię ma zasięg 790 mm,

- dokładność pozycjonowania wynosi 1 mm.

Opłacalny robot igus robolink jest już dostępny w cenie 7274 euro, wraz z oprogramowaniem.

W ramieniu robota robolink zintegrowana jest elektrycznie przewodząca igła testowa do kontaktu z obudową oraz obsługi elementów sterowniczych w celu przeprowadzenia testu bezpieczeństwa GND; w zależności od wielkości obudowy przesuwa się do innej pozycji testowej

Proste programowanie, pełna integracja

Podczas planowania i uruchamiania komory testowej zaangażowani inżynierowie również przełamywali nowe schematy. Tym bardziej godna uwagi jest całkowita integracja zaangażowanych komponentów. – Narzędzie jest w pełni zintegrowane z oprogramowaniem robotyki. Do przetwarzania obrazu używamy standardowej kamery, dla której napisaliśmy własny program open-source, który zintegrowaliśmy z systemem inspekcji. Światło LED w komorze zmienia się wraz z każdą pozycją kamery, a dokumentacja jest również generowana automatycznie – mimo że firma Benning była w stanie wykonać większość konstrukcji i planowania projektu samodzielnie, igus był zaangażowany w budowę narzędzia. – Opracowaliśmy różne opcje, Benning je przetestował i zdecydował się na jedną – mówi Timo vom Stein, konsultant handlowy firmy igus.

Elastyczny pod każdym względem: czy chodzi o przeprowadzenie testu uziemienia, zarejestrowanie wymiarów i jakości powierzchni, czy sprawdzenie funkcji i elementów eksploatacyjnych, firma Benning polega przy realizacji wymagających zadań testowych na wszechstronnym, opłacalnym robocie robolink firmy igus

Wynik: redukcja kosztów, poprawa jakości

Po około roku doświadczeń z samodzielnie opracowaną komorą testową i robotem igus, osoby odpowiedzialne w Benning wyciągają pozytywne wnioski: po podłączeniu elementu testowego operator może zająć się innymi zadaniami w trakcie całego cyklu testowego, który trwa kilka minut. To optymalizuje – słowo kluczowe ROI (zwrot z inwestycji) – koszty. Z punktu widzenia Stephana Dittersa, inspektora specjalistycznego w Benning, co najmniej tak samo ważny jest inny czynnik. – Jakość testu poprawia się, ponieważ wyniki są oceniane obiektywnie. Jednocześnie otrzymujemy kompleksowe statystyki i oceny, na podstawie których możemy dalej usprawniać procesy. A indywidualna dokumentacja złożonego procesu testowania tworzona jest niemal automatycznie – jako cyfrowy bliźniak każdego dostarczanego przez nas prostownika trakcyjnego – mówi Stephan Ditters.

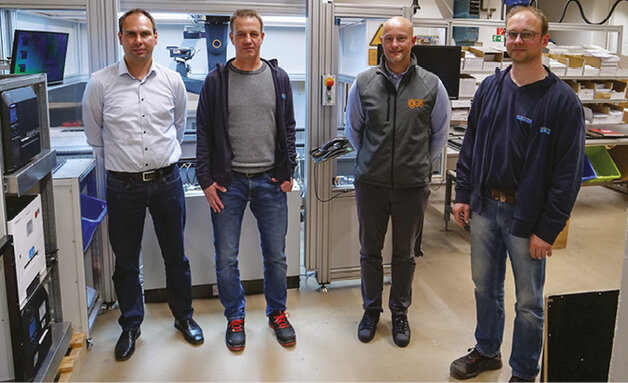

Firmy Benning i igus wspólnie opracowały różne wersje zrobotyzowanej komory testowej i w ten sposób znalazły optymalne rozwiązanie automatyzacji – dla uzyskania wyższej jakości przy niższych kosztach

Systemy modułowe robolink do zastosowania w robotyce z oferty igus Polska można znaleźć na stronie www.igus.pl/robolink. Na stronie igus.pl można ponadto znaleźć inne przykłady zastosowania robotów igus w różnych gałęziach przemysłu.

igus sp. z o.o.

ul. Działkowa 121C, 02-234 Warszawa

tel. 22 316 36 30

źródło: Automatyka 6/2023

Komentarze

blog comments powered by Disqus