Force control, czyli siła pod kontrolą

Andrzej Barciński drukuj

Firma ABB otworzyła nowy rozdział w historii zastosowań robotów. W przeszłości zaprogramowanie robota do delikatnych, precyzyjnych operacji było zadaniem żmudnym i czasochłonnym. Teraz jednak roboty potrafią same nauczyć się możliwie najlepiej wykonywać takie operacje.

To innowacyjne podejście może skrócić łączny czas programowania robotów nawet o 80 proc. w przypadku zastosowania tych nowych możliwości m.in. do szlifowania odlewów, a tym samym ogromnie zwiększyć produktywność.

Force control, czyli siła pod kontrolą

Wprowadzenie nowego narzędzia Robot Ware Machining FC (ang. Force Control — sterowanie siłą), rozwijanego przez dział Flex Finishing firmy ABB, likwiduje jedną z ostatnich poważnych przeszkód na drodze do poprawy wydajności w tym sektorze.

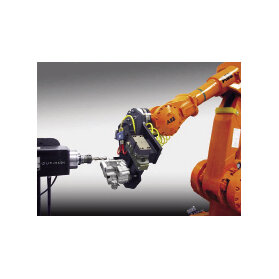

Inżynierowie zajmujący się zastosowaniami robotów od dawna zmagali się z problemem osiągnięcia szybkiego ruchu robota z jednoczesnym zapewnieniem stabilnego kontaktu z przedmiotem obrabianym. Kilka lat temu firma ABB stała się pionierem badań w tej dziedzinie, konstruując roboty nadające się do delikatnych zadań montażowych w branży motoryzacyjnej. Postęp był możliwy dzięki wykorzystaniu czujników do pomiaru siły nacisku oraz pętli sprzężenia zwrotnego do sterowania siłą i powiązania jej z ruchem ramienia robota. Roboty z funkcją sterowania siłą pracowały z kontrolerem robota S4C plus i pozwalały skrócić czas montażu układu napędowego aż o 75 proc.

Kolejny krok w wykorzystaniu robotów ze sterowaniem siłą wykonano niedawno w klasie bardziej złożonych zastosowań, obejmujących szlifowanie, gratowanie i polerowanie elementów wyprodukowanych np. w odlewni. W przeciwieństwie do montażu części sterowanie siłami w tych zastosowaniach stawia dużo większe wymagania i jak dotąd nie było możliwe. Większa złożoność ma kilka przyczyn: narzędzia zużywają się, części różnią się wymiarami, a wykonanie uchwytów obróbkowych nie jest w 100 proc. dokładne ani powtarzalne, co powoduje ryzyko znacznych przemieszczeń i odmiennych wyników.

Roboty i obróbka wykończeniowa

Od dawna obróbka wykończeniowa wymagała dużo pracy, a przy ręcznym szlifowaniu, gratowaniu i polerowaniu gotowe wyroby różniły się pod względem jakości. Dotychczas do tych prac używano robotów, programując je poprzez zdefiniowanie każdej pozycji robota, przy użyciu podatnych narzędzi i uchwytów obróbkowych. Roboty przemieszczały się z zadaną prędkością wzdłuż zdefiniowanych trajektorii. Czasami ich działanie wspomagał dodatkowy serwonapęd do niwelowania różnic w wymiarach. W tym trybie pracy, nawet jeśli robot nie może osiągnąć zadanej trajektorii z powodu nieprawidłowej pozycji części, wciąż będzie próbował ją przeciąć. W efekcie zatrzyma się, narzędzie pęknie albo przedmiot obrabiany zostanie uszkodzony. Aby ograniczyć takie usterki, konwencjonalne roboty do czyszczenia odlewów zwykle uruchamia się z mniejszą prędkością, a co za tym idzie – z ograniczoną wydajnością. Konieczność zadawania określonej pozycji sprawia, że inżynierowie muszą programować te roboty z bardzo dokładnym odtwarzaniem trajektorii, co pochłania mnóstwo czasu. Wszystkie te wady – duże nakłady pracy przy programowaniu, dodatkowe oprzyrządowanie i serwonapędy oraz znaczne ryzyko uszkodzenia – hamowały wzrost popularności robotów w tej branży.

Pięć kroków do innowacji

W wyjątkowym systemie robota, wprowadzonym do oferty ABB w 2007 r., pojawiło się pięć innowacyjnych elementów:

- najnowszy kontroler robota ABB, IRC5, z szybkim interfejsem do komunikacji z czujnikami;

- środowisko programowania umożliwiające samodzielne znajdowanie optymalnej trajektorii przez robota,

- pętla sprzężenia zwrotnego do sterowania naciskiem narzędzia,

- pętla sprzężenia zwrotnego do regulacji prędkości posuwu narzędzia,

- łatwe w użyciu, wstępnie przygotowane produkty.

Kontroler IRC5 przygotowano na bazie najbardziej zaawansowanego w branży systemu operacyjnego do sterowania robotami i urządzeniami zewnętrznymi. System RobotWare OS, obsługujący język RAPID i funkcję Motion Technology and Communication firmy ABB, to najbardziej wydajny dostępny obecnie system operacyjny kontrolera. Kontroler IRC5 ma dwa kanały ethernetowe: sieci LAN oraz połączenia lokalnego, a także dwa kanały szeregowe do komunikacji typu punkt–punkt z czujnikami. Decydujące znaczenie dla prawidłowego działania i czasu reakcji robota przy korygowaniu i dostosowaniu pozycji ma przepustowość kontrolera IRC5. Aby zapewnić częstotliwość próbkowania, umożliwiającą dynamiczne dostosowanie pozycji robota, a tym samym skuteczność tej innowacyjnej aplikacji, czujnik musi być w znacznym stopniu zintegrowany z elektroniką kontrolera.

Kontroler IRC5, wyposażony w system Motion Technology MultiMove firmy ABB, wyznacza światowy standard, umożliwiając sterowanie jednocześnie aż czterema robotami (36 osiami). Roboty mogą pracować równocześnie na tych samych obrabianych przedmiotach, co pozwala na stosowanie złożonych skoordynowanych ścieżek. System MultiMove ułatwia również dynamiczne przełączanie między ruchami niezależnymi a skoordynowanymi. Wyjątkowa wydajność umożliwia wykonywanie złożonych zadań szlifowania, gratowania i polerowania.

Nowy wymiar programowania

Powstanie środowiska programowania, które wspomaga użytkownika tej innowacyjnej aplikacji, nadało programowaniu nowy wymiar. Umożliwia ono proste i wydajne programowanie przy użyciu samego czujnika siły, przydatnego do zdefiniowania trajektorii ruchu robota. Programowaniem kieruje się z poziomu panelu FlexPendant oraz ze specjalnego modułu aplikacji do tworzenia programu obróbki, opartego na sterowaniu siłą. Koncepcja ta umożliwia operatorowi ręczne przemieszczanie robota i uczenie go przybliżonej trajektorii. Następnie robot automatycznie wykorzystuje przybliżone informacje do ruchu wzdłuż trajektorii, a jednocześnie automatycznie rejestruje dokładną trajektorię i generuje program robota. Udoskonalona funkcja sterowania robotem skraca cykl jego pracy o około 20 proc., natomiast trwałość narzędzi do szlifowania może wzrosnąć o 20 proc.

Funkcja FC Pressure, obsługująca pętlę sprzężenia zwrotnego, umożliwia robotom szlifowanie lub polerowanie odlewów, z zachowaniem stałego nacisku narzędzia na powierzchnię przedmiotu obrabianego. Oprogramowanie FC Pressure jest przeznaczone w szczególności do procesów wymagających wysokiej jakości wykończenia powierzchni. Dzięki niemu robot jest w stanie z powodzeniem „wyczuć” swoje otoczenie i utrzymywać kontakt z powierzchnią odlewu, zmieniając swoją pozycję tak, aby przykładać stały nacisk na powierzchnię, nawet jeśli jej dokładna pozycja nie jest znana. Stały nacisk powoduje, że zadziory są usuwane do tej samej głębokości.

Efektami są lepsze wykończenie powierzchni, zdolność do radzenia sobie z niedokładnością odlewów, ograniczenie do minimum ryzyka uszkodzenia powierzchni odlewu oraz przewidywalne zużycie narzędzia. Ponieważ nacisk jest uzyskiwany przez ruch trajektorii robota, funkcja ta szczególnie nadaje się do operacji polerowania, szlifowania i czyszczenia, w których powierzchnia musi być równa i gładka.

Druga funkcja oprogramowania, FC SpeedChange, umożliwia robotowi gratowanie odlewu lub usuwanie nadlewów ze stałą prędkością, przy czym maleje ona po natknięciu się na wyjątkowo duży opór. W procesach, w których ważna jest dokładność odtwarzania trajektorii, a obróbka musi prowadzić do uzyskania konkretnych wymiarów, funkcja FC SpeedChange sprawdza się najlepiej. Funkcja FC SpeedChange realizuje sterowanie pozycją robota, który przemieszcza się zgodnie z zaprogramowaną trajektorią, zapewniającą stałą wydajność usuwania materiału. Obróbka jest wykonywana z maksymalną prędkością, przy czym robot jest automatycznie spowalniany, kiedy siły obróbkowe są zbyt duże, tak aby można było ograniczyć zmianę wymiarów na skutek odchylenia ramienia robota lub uniknąć uszkodzenia części bądź narzędzia w wyniku nadmiernego naprężenia i ciepła. Podobnie jak w przypadku funkcji FC Pressure efektami są skrócenie cyklu, zdolność do radzenia sobie z niedokładnością odlewów, ograniczenie do minimum ryzyka uszkodzenia odlewów oraz przewidywalne zużycie narzędzi.

Omawiane urządzenie obejmuje też zaawansowane układy przetwarzania sygnałów z czujników, rozwiązania matematyczne i logiczne oraz graficzny interfejs użytkownika.

Graficzny interfejs użytkownika na panelu FlexPendant

Trajektoria jest przedstawiana w widoku trójwymiarowym, co ułatwia graficzną reprezentację i edycję, umożliwiając szybkie, łatwe i dokładne programowanie. W jego trakcie czujnik pozwala operatorowi ręcznie kierować robotem i intuicyjnie bezpośrednio go programować. Oferta produktów „podłącz i pracuj” obejmuje wszystkie potrzebne podzespoły – czujnik, układy elektroniczne i okablowanie są już zamontowane i przetestowane na robocie, a jedyne, co pozostaje integratorowi lub klientowi, to dostosowanie procesu.

Droga do sukcesu

Podobnie jak w przypadku większości istotnych innowacji, rozwijanie tego systemu było efektem wspólnego wysiłku. To złożone, interdyscyplinarne zadanie wymagało udziału wielu badaczy z kręgów akademickich i ABB, inżynierów ABB oraz klientów końcowych. Pierwsze wspólne prace w celu określenia i zaimplementowania podstawowych funkcji czujników i sterowania podjęła firma ABB i Uniwersytet w Lund. Konieczne okazało się lepsze poznanie aplikacji i znalezienie optymalnego interfejsu użytkownika. Receptą na sukces było zaangażowanie zasobów ABB z całego świata. Wykorzystano również wyniki praktycznych testów dostarczone przez partnerów branżowych.

Duże zapotrzebowanie ze strony rynku

Kiedy po raz pierwszy publicznie zaprezentowano rozwiązanie RobotWare Machining FC – podczas największych na świecie targów branży odlewniczej GIFA w Düsseldorfie – klienci zareagowali entuzjastycznie. Wyraźnie uświadomiono sobie, że można teraz poprawić jakość wyrobów i osiągnąć znaczne oszczędności, nawet na poziomie 80 proc., związane z czasem obsługi technicznej. Ponadto rozszerzenie funkcji sterowania skraca cykl pracy robota o około 20 proc., natomiast trwałość narzędzi do szlifowania może z kolei wzrosnąć o 20 proc.

Po udanej premierze technologii Force Control dla centrów montażowych i obróbkowych firma ABB z powodzeniem bada nowe obszary zastosowań. Wśród potencjalnych zainteresowanych warto wymienić zakłady lotnicze, które dla zapewnienia elastycznej produkcji potrzebują rozwiązań umożliwiających robotom dokładne, niezawodne i wydajne wiercenie.

Obecnie, dzięki rozwiązaniu RobotWare Machining FC, operacje wykończeniowe w odlewniach są dużo prostsze, co powoduje, że gotowe odlewy są lepszej jakości, a ich produkcja może być szybsza i tańsza.

źródło: ABB

Komentarze

blog comments powered by Disqus