Robot górniczy wkroczy do stref zagrożonych

Jolanta Górska-Szkaradek – PAR drukuj

Pierwszy w świecie mobilny robot do zadań diagnostycznych w kopalni wykonany zgodnie z dyrektywą ATEX 94/9/WE − M1.

Kolejne opracowanie PIAP z zakresu mobilnych robotów dla przemysłu

W końcu 2008 roku Instytut Technik Innowacyjnych EMAG – Katowice oraz Przemysłowy Instytut Automatyki i Pomiarów PIAP – Warszawa rozpoczęły wspólną pracę nad projektem „Mobilny robot przeznaczony do pracy w rejonach zagrożonych wybuchem metanu i pyłu węglowego” finansowanym przez Narodowe Centrum Badań i Rozwoju. Celem pracy było zaprojektowanie i zbudowanie niekomercyjnego prototypu robota mobilnego, przeznaczonego do badania atmosfery i stanu wyrobiska górniczego, w którym występują zbyt niebezpieczne warunki dla wprowadzenia zastępu ratowniczego.

PIAP w ramach projektu opracował m.in. dokumentację i wykonał robota, zdolnego do poruszania się w warunkach podziemnych wyrobisk górniczych, wraz z oprogramowaniem skomputeryzowanego stanowiska operatora.

Współrealizujący projekt EMAG odpowiedzialny był m.in. za opracowanie zespołu czujników oraz układu przewodowej transmisji sygnałów. Laboratoryjne i obiektowe badania funkcjonalności robota oba Instytuty prowadziły wspólnie.

Podczas wydobycia węgla kamiennego w kopalniach występuje wiele zagrożeń. Szczególnie niebezpieczne sa zagrożenia metanowe, klimatyczne i pożarowe oraz tąpnięcia. Pożary egzogeniczne są widoczne gołym okiem i można szybko podjąć akcję gaśniczą, natomiast pożary endogeniczne są trudne do wykrycia, a więc i zwalczania. W czasie pożaru wzrasta stężenie trujących gazów (dwutlenku i tlenku węgla). Eksploatowana ściana, w której dochodzi do wykrycia toksycznych gazów o stężeniach przekraczających dozwolone wartości, musi zostać zamknięta do czasu opanowania sytuacji. Ściana izolowana jest tamą przeciwwybuchową, która ma na celu obniżenie poziomu stężenia tlenu (przez wypalenie) i ułatwia skuteczne zastosowanie gazów inertnych do gaszenia (np. azotu). Długie przestoje narażają kopalnię na olbrzymie straty finansowe. Jednocześnie cały sprzęt do wydobycia węgla pozostaje uwięziony w wyrobiskach za tamami przeciwwybuchowymi. Po długim czasie, często kilku miesięcy, pożar ulega wygaszeniu, a stwierdza się to na podstawie analizy stężeń gazów pobieranych przede wszystkim zza tam przeciwwybuchowych (rzadko z wnętrza rejonu, a prawie nigdy z okolic ściany). Sposób taki ma istotne wady i wcale nie musi być wiarygodny, np. pożar wygasł już dużo wcześniej, a wyniki pomiarów przy tamie nie wskazywały na taką okoliczność. Niestety, ze względu na zbyt duże niebezpieczeństwo zagrożenia życia nie można dokonać rozpoznania przy użyciu zastępu ratowników.

Te sytuacje były podłożem do opracowania prototypu iskrobezpiecznego, mobilnego robota, wyposażonego w czujniki do pomiaru parametrów atmosfery i stanu wyrobiska. Założono, że robot po wprowadzeniu w rejon otamowany przekaże z niego obraz oraz dokona pomiarów i transmisji do konsoli operatora. Pozwoli to na szybsze i trafniejsze decyzje odnośnie wykluczonego wyrobiska.

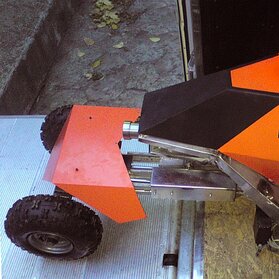

Przystępując do realizacji projektu konstruktorzy od początku byli ograniczeni gabarytami robota, a te – wymiarami stalowych śluz, w które wyposażone są tamy przeciwwybuchowe. Typowa średnica śluzy, przez które można prowadzić długotrwałe akcje ratownicze, wynosi 800 mm i w takiej śluzie musiał się zmieścić robot.

Prototyp robota górniczego ma napędy pneumatyczne (brak na rynku silników elektrycznych małej mocy kategorii M1) i jest napędzany wysokosprężonym azotem. Jego układ ruchowy to trójosiowy, niezależnie zawieszony zestaw kołowy, wspomagany trzema nogami zamocowanymi na niezależnie sterowanych goleniach. Dzięki takiemu rozwiązaniu robot może poruszać się po terenie płaskim, jak i nachylonym do 30°, oraz przekraczać przeszkody o ograniczonej wysokości. Robot jest przystosowany do pracy w temperaturze wynoszącej nawet 60 °C.

Należy podkreślić, że jest to pierwsze na świecie rozwiązanie mobilnego robota przeznaczonego do działania w tak ekstremalnych warunkach. Prototyp robota badali m.in. specjaliści z Centralnej Stacji Ratownictwa Górniczego SA w Bytomiu.

Jak dowiedzieliśmy się od kierownika projektu ze strony PIAP, Zbigniewa Borkowicza, jednostka certyfikująca zatwierdziła już dokumentację i przygotowała certyfikat najwyższej kategorii wg przeciwwybuchowej dyrektywy ATEX 94/9/WE – kategoria górnicza M1. Robot jako pierwszy robot w świecie ma górniczy certyfikat ATEX – M1, upoważniający do pracy pod ziemią w atmosferze metanowej.

mgr inż. Jolanta Górska-Szkaradek – PAR

Komentarze

blog comments powered by Disqus