Robocie czy widzisz…? Systemy wizyjne w stanowiskach zrobotyzowanych

Marek Petz, Łukasz Wojtczak, Joanna Kulik (Łukasiewicz – PIAP) drukuj

Współcześnie niezwykle trudno obejść się w aplikacjach przemysłowych bez systemów kontroli wizyjnej. Pod tym pojęciem, na potrzeby tego artykułu, będziemy rozumieli zarówno zaawansowane rozwiązania wizyjne, jak i relatywnie prostsze w budowie, użyciu i oprogramowaniu różne rodzaje czujników.

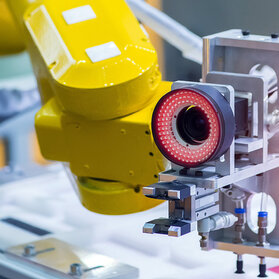

Dobrze jest wprowadzić pewne rozróżnienie, czym jest czujnik wizyjny, a jak postrzegamy pracę zaawansowanego układu kontroli wizyjnej. Czujniki wizyjne są produktami niejako gotowymi do wykorzystania w aplikacji. Mają wbudowane systemy analizy obrazu otoczenia, w tym takie komponenty, jak oświetlacz, układy optyczne, wejścia i wyjścia. Urządzenia te są zwykle przeznaczone do określonych rozwiązań i zastosowań. Najlepiej sprawdzają się w aplikacjach kontroli obecności, jakości powierzchni, wymiarów (w pewnych dokładnościach) itp., gdzie zaimplementowane algorytmy pozwalają na wykorzystanie tak przygotowanego gotowego zestawu.

Rozwinięciem „idei” czujników są zaawansowane systemy kontroli wizyjnej. Do podstawowych ich cech należy możliwość konfiguracji elementów składowych zgodnie ze specyficznymi i ściśle określonymi wymaganiami danego projektu. W tym przypadku przedmiotem ścisłej analizy jest proces doboru samej kamery, jej rozdzielczości i szybkości działania. Następnie do współpracy z kamerą dobierana jest optyka, która zapewnia właściwe „pokrycie” pracą kamery, wymagane do kontrolowania obszaru i powierzchni. Równie istotny jest dobór oświetlacza. Poza jego typem, decydującym o kierunku oświetlania, niezwykle istotna jest długość fali świetlnej, która pozwala na rozpoznawanie różnych struktur (niekoniecznie rozpoznawalnych wprost) w długościach fal światła widzialnego. Gdy mamy do czynienia z bardziej wymagającymi aplikacjami, regułą jest również stosowanie w rozwiązaniach wizyjnych oprogramowania napisanego i przystosowanego specjalnie do potrzeb określonego rozwiązania. W tym przypadku także moc obliczeniowa konieczna do zarządzania analizą obrazu jest zdecydowanie większa niż w przypadku prostych aplikacji.

Nieograniczone możliwości

W obecnych czasach możliwości stosowania systemów wizyjnej oceny obrazu są olbrzymie. Od prostych ocen obecności produktu czy jego ewidentnie widocznej cechy, po niezwykle zaawansowane rozwiązania, które

np. w świetle UV rozpoznają cechy niewidoczne gołym okiem, poddając je analizie w zaawansowanym oprogramowaniu, nierzadko wspieranym elementami sztucznej inteligencji. Na obecnym etapie rozwoju komponentów i myśli inżynierskiej obszar zastosowań pozostaje naprawdę ogromny i wydaje się, że tylko wyobraźnia oraz budżet mogą być ograniczeniem w ich wykorzystywaniu.

Przykłady wdrożeń

Poniżej przedstawiamy przykłady praktycznych wdrożeń systemów wizyjnych, wspierających stanowiska zrobotyzowane w ich funkcjonowaniu.

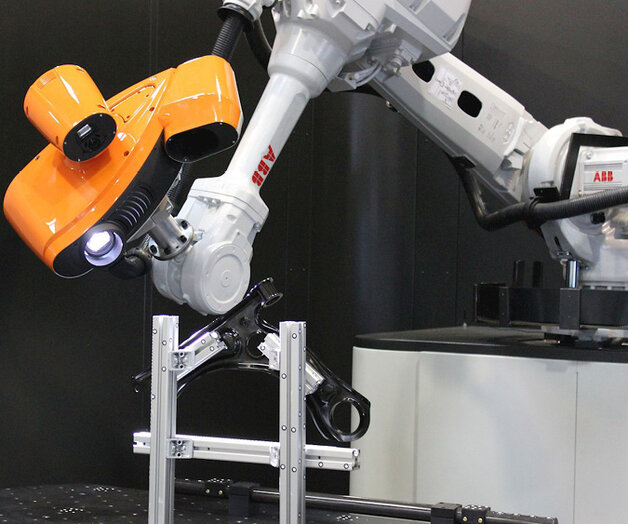

Montaż

Bardzo interesującym wdrożeniem jest stanowisko do badania poprawności montażu skrzyń biegów do samochodów ciężarowych w zakładach Eaton w Tczewie. W tej aplikacji robot ABB, typ IRB 2400, został wyposażony w kamerę cyfrową, którą operował. Badana skrzynia była umieszczona na poziomym stole obrotowym. Robot, według programu dedykowanego dla danego typu skrzyni, doprowadzał kamerę do miejsca pomiaru i kontroli. Kontrolowano wymiary komponentów użytych w detalu oraz sprawdzano obecność podkładek, nakrętek, śrub itp. Kontrolowano także wymiary wałków i otworów. Dla każdej skrzyni wyświetlano na monitorze wynik badania wraz z informacją o ewentualnych błędach, a protokół z wynikami był archiwizowany w pamięci komputera stanowiska, co pozwalało na analizę historii produkcji.

Przenoszenie

Ciekawe wdrożenie zrealizowano w zakładach firmy Saint Gobain, produkującej układy katalizatorów, w Kole. W fabryce produkowano filtry DPF do silników diesla. Filtr składa się m.in. z wielu prostopadłościanów z porowatego materiału, które przechodziły pojedynczo bądź na paletkach przez kilka procesów podgrzewania dla uzyskania odpowiednich parametrów. Zbudowano linię, przenoszącą paletki z elementami do pieców, wyposażoną m.in. w pięć robotów Fanuc. Ponieważ w trakcie przejazdu na transporterach elementy przesuwały się, jeden z robotów (pobierający pojedyncze elementy) został wyposażony w system wizyjny. Po określeniu położenia elementu, robot – adaptując nadążnie swoją trajektorię ruchu – pobierał go i wkładał do maszyny do następnej operacji. Ze względu na dość ciasne ułożenie elementów na paletce nie można było zastosować bezpośrednio chwytaka szczękowego. Chwytak robota w pierwszym etapie pobierania działał podciśnieniowo. Z powodu dużej porowatości elementów nie można było zastosować klasycznych ssawek podciśnieniowych. Zamiast tego wykorzystano zasadę zwężki Venturiego, tzn. podciśnienie wytwarzane przez wydmuchiwane powietrze przepływające przez wąską szczelinę między detalem a brzegami ssawki. W ten sposób detal był podnoszony i dopiero po podniesieniu chwytany przez szczęki mechaniczne.

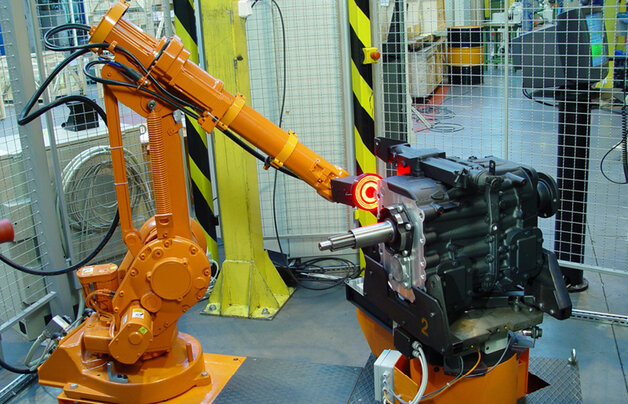

Produkcja

Systemy wizyjne znajdują zastosowanie także w realizacji samych procesów technologicznych. Jednym z bardziej interesujących wdrożeń w tym zakresie jest duże stanowisko do produkcji pierścieni stalowych zwijanych z płaskownika, z czterema robotami KUKA. Trzy z tych robotów wykorzystywały optyczne czujniki laserowe do określania położenia krawędzi płaskownika. Pierwszy z robotów z czujnikiem przejeżdżał nad zwiniętym śrubowo płaskownikiem, wykrywał krawędzie płaskownika i zapamiętywał ich położenie, a następnie uruchamiał palnik gazowy i ciął płaskownik na pojedyncze zwoje. Drugi i trzeci robot spawały te zwoje (spłaszczone pod prasą) w pełne pierścienie. Położenie miejsca pod spoinę było wykrywane w płaszczyźnie pionowej przez dotykanie płaskownika drutem spawalniczym, a w płaszczyźnie poziomej przez czujnik laserowy. Tu elementem kontroli wizyjnej było zastosowanie czujnika laserowego do określenia położenia miejsca pod spoinę. Dla bezpieczeństwa układu kontroli czujnik umieszczony został na ramieniu robota, między osiami 3 i 4. Ten prosty zabieg pozwolił na wykorzystanie robota jako nośnika czujnika, przy zapewnieniu jego pełnego bezpieczeństwa w trakcie procesu.

Stanowisko dydaktyczne

Czujniki wizyjne mogą także stanowić doskonały materiał do edukacji. Taki mniej przemysłowy charakter miało stanowisko dydaktyczne zbudowane dla Politechniki Poznańskiej. Składało się z systemu transporterów z paletkami, na których w dwóch gniazdach robotowych miały być wykonywane przez studentów ćwiczenia programowania. W tym celu wykorzystano dwa roboty firmy ABB. Jeden z nich, z systemem wizyjnym, rozpoznawał położenie dwóch elementów: wałka i otworu w kostce. Po określeniu położenia wałka chwytał go chwytakiem szczękowym i wkładał w otwór, którego położenie było również wcześniej rozpoznane przez system wizyjny.

Drugi z robotów był wyposażony w wymienny chwytak firmy Schunk z trzema zespołami wymiennych szczęk. Tak zaaranżowane stanowisko pozwalało na edukację w zakresie jednej z ważniejszych i podstawowych funkcjonalności w realizacji stanowisk kontroli wizyjnej z robotami – budowania trajektorii ruchu robota na podstawie danych z systemu wizyjnego.

Spawanie

Do bardzo ciekawych rozwiązań można także zaliczyć stanowisko badawcze z robotem firmy KUKA do spawania hybrydowego grubych blach, ze zmiennym położeniem rowka pod spoinę. Spawanie wykonywane jest metodą MIG/MAG we współpracy z łukiem plazmowym zintegrowanym w palniku. Łuk wstępnie topi metal, a system MIG/MAG podaje do płynnego metalu drut spawalniczy. Stanowisko wykorzystuje także laserowy system wizyjny, który prowadzi robota przed rozpoczęciem spawania nad przyszłą trajektorią spawania. W ten sposób określa się rzeczywiste położenie miejsca pod spoinę i na tej podstawie koryguje zaprogramowaną wstępnie trajektorię robota.

Aktualne trendy

Przedstawione rozwiązania to zrealizowane i działające aplikacje. Jednak dotknąć przyszłości można głównie na wydarzeniach targowych. Na wielu z nich często prezentowane są obecnie stanowiska pobierania z kontenera bezładnie ułożonych detali. Takie zadanie realizuje robot wyposażony w system wizyjny 3D, który określa położenie kolejnych elementów. Robot wyjmuje detal (nie zawsze się to udaje) i odkłada go na transporter lub na paletę z uporządkowanymi detalami. Kiedy system nie widzi już kolejnych elementów, następuje silne potrząsanie kontenerem i ponowne próby chwytania elementów. Powodzenie tej operacji zależy od kształtu i wielkości detali, ale zwykle większość z nich można w ten sposób wyjąć. Jest to obecnie bardzo silnie rozwijany kierunek kontroli wizyjnej 3D, który wymaga bardzo dobrego połączenia układów kontroli wizyjnej z zaawansowaną mechaniką rozwiązań chwytaka do pobierania elementów w przestrzeni. Wydaje się, że to właśnie ten kierunek rozwoju systemów wizyjnych przeznaczonych do współpracy z robotami będzie dominował w przyszłości, pozwalając na nowe zastosowania i sposoby wykorzystania tej technologii.

W przemyśle spożywczym coraz popularniejsze jest stosowanie szybkich robotów, tzw. pick & place. Przykładem są roboty typu delta do pobierania małych elementów (czekoladki, ciasteczka itp.), przypadkowo rozłożonych na jadącym transporterze, i układania ich w pudełkach, bombonierkach, także według pewnego schematu. Roboty współpracują z systemami wizyjnymi – zwykle zamocowanymi nad transporterem – określającymi pozycję i, co bardzo ważne, rotację elementów jadących na transporterze. Ze względu na szybkość pracy instalacji są to zwykle stanowiska kilku robotów ustawionych wzdłuż transportera i kolejno zbierających np. czekoladki do bombonierek czy ciasteczka do pudełek.

Kierunek ewolucji systemów kontroli wizyjnej i ich roli w przyszłości wydaje się być przesądzony – będzie to dalszy rozwój systemów. Z pełnym przekonaniem można stwierdzić, że handlowe, gotowe, proste w implementacji rozwiązania będą wyposażone w coraz więcej funkcjonalności przy jednoczesnej optymalizacji nakładów na ich wdrożenie. Także systemy dedykowane będą coraz bardziej zaawansowane, spełniając wymagania nowoczesnej produkcji i wchodząc w obszary, które dziś są jeszcze do odkrycia. Jak niemal w każdej technologii w obecnych czasach, tak i w tym zakresie następuje niezwykle dynamiczny rozwój systemów, wyposażenia i sterowania. Ten kierunek najpewniej zostanie utrzymany, dając użytkownikom nowe możliwości i korzyści ze stosowania tych rozwiązań.

Sieć Badawcza Łukasiewicz – Przemysłowy Instytut Automatyki i Pomiarów PIAP

Al. Jerozolimskie 202, 02-486 Warszawa

tel. 22 874 01 94

www.piap.pl

źródło: Automatyka 5-6/2020

Słowa kluczowe

automatyka, Czujniki wizyjne, PIAP, robotyzacja, systemy wizyjne, Łukasiewicz – PIAP

Komentarze

blog comments powered by Disqus