Kluczowy element współczesnych napędów – przegląd przemienników częstotliwości

Marcin Zawisza drukuj

Aplikacje napędowe wymagające dużej dynamiki regulacji prędkości i utrzymania wysokiego momentu determinowały niegdyś jednoznacznie zastosowanie układów z silnikami prądu stałego. Rozwój technik sterowania, a szczególnie upowszechnienie układów mikroprocesorowych, umożliwił zastąpienie ich prostszymi i tańszymi w eksploatacji silnikami asynchronicznymi sterowanymi za pomocą przemienników częstotliwości.

Silniki asynchroniczne zasilane za pomocą przemienników częstotliwości są jednym z najpowszechniej stosowanych rozwiązań we współczesnych układach napędowych.

Przemienniki częstotliwości, popularnie nazywane falownikami (choć falownik to tylko jeden z ich elementów) zdominowały systemy sterowania pomp, wentylatorów, przenośników taśmowych czy też wszelkiego rodzaju urządzenia transportowe (od wind po pojazdy szynowe).

Poza łagodnym rozruchem i regulacją prędkości współczesne przemienniki częstotliwości umożliwiają także, dzięki zaawansowanym układom sterowania, zachowanie dużego momentu w szerokim zakresie prędkości obrotowych. Dzięki temu możliwa jest ekspansja układów napędowych z silnikami prądu przemiennego i wypieranie bardziej kłopotliwych silników prądu stałego nawet z zastosowań, w których jeszcze do niedawna dominowały.

Budowa przemienników częstotliwości

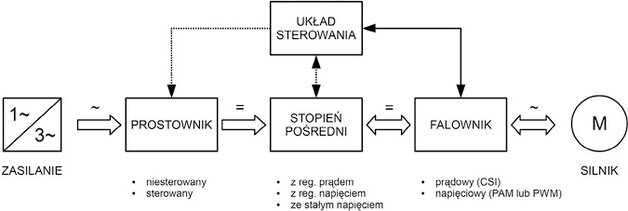

Pierwsze patenty na falowniki tyrystorowe, stanowiące podstawę konstrukcji przemienników częstotliwości, pochodzą jeszcze z początku lat 60. Od tego czasu układy półprzewodnikowe mocy i technika mikroprocesorowa przebyły bardzo długą drogę, ale pomimo to podstawowa konstrukcja przemienników częstotliwości pozostała niezmieniona i obejmuje cztery podstawowe elementy: prostownik, stopień pośredni, falownik oraz układ sterowania (rys. 1).

Elementem łączącym przemiennik ze źródłem zasilania jest prostownik. Może być on zasilany napięciem jedno- lub trójfazowym, ale z powodów ekonomicznych układy o małych mocach (typowo do 2,2 kW) zasilane są zwykle napięciem jednofazowym o wartości 230 V, a zasilanie trójfazowe stosuje się dla większych mocy. Przy doborze przemiennika należy pamiętać, że zasilanie jednofazowe wymaga silnika dostosowanego do tego typu zasilania. Prostownik może być zbudowany przy użyciu diod (mówimy wtedy o prostowniku niesterowanym), tyrystorów (prostownik sterowany) lub kombinacji jednych i drugich.

Napięcie wyjściowe z prostownika charakteryzuje się (w zależności od sposobu jego zasilania i budowy) mniejszymi lub większymi pulsacjami i musi zostać odpowiednio przetworzone, aby móc zasilać falownik. Tę rolę spełnia stopień pośredni przemiennika częstotliwości, toteż jego budowa jest zależna od zastosowanego w przemienniku falownika. W przypadku przemienników z falownikami prądowymi obwód pośredni wraz z prostownikiem (sterowanym) pełni funkcję regulowanego źródła prądowego. W tym celu jest on wyposażony w dławik, przekształcający regulowane napięcie wyjściowe z prostownika na regulowany prąd.

W przypadku falowników napięciowych stopień pośredni dostarcza natomiast stałe lub regulowane napięcie. Składa się on wtedy z dławika i kondensatora (lub kondensatorów) wygładzających napięcie. Regulacja napięcia może być realizowana (podobnie jak w przypadku stopnia pośredniego z regulowanym prądem) w prostowniku lub w stopniu pośrednim z użyciem dodatkowego tranzystora przerywającego.

Rolę stopnia wyjściowego łączącego go z silnikiem pełni w przemienniku częstotliwości falownik. To w nim przy użyciu energii zgromadzonej w stopniu pośrednim kształtowane jest napięcie przemienne o regulowanej amplitudzie i częstotliwości. Jak już wspomniano, w zależności od sposobu zasilania, można wyróżnić falowniki prądowe i napięciowe.

Falowniki prądowe (ang. Current Source Inverter, w skrócie CSI) zasilane są przez prostownik tyrystorowy połączony ze stopniem pośrednim z regulowanym prądem. Falowniki napięciowe mogą realizować modulację amplitudy (ang. Pulse Amplitude Modulation, w skrócie PAM) lub szerokości impulsu (ang. Pulse Width Modulation, w skrócie PWM). W przypadku falowników PAM wymagane jest źródło zasilania o regulowanym napięciu, realizowane przez połączenie prostownika sterowanego z układem pośrednim ze stałym napięciem lub prostownika niesterowanego z układem pośrednim z regulacją napięcia. W przypadku najczęściej obecnie stosowanych falowników PWM układ pośredni dostarcza stałe napięcie. Współczesne falowniki budowane są z użyciem tranzystorów IGBT (ang. Insulated Gate Bipolar Transistor), które łączą łatwość sterowania tranzystorów unipolarnych z zakresem mocy tranzystorów bipolarnych.

Ostatnim elementem składowym przemiennika częstotliwości jest układ sterowania. Jego głównym zadaniem jest oczywiście odpowiednie załączanie tranzystorów w części mocy, co realizowane jest przy użyciu opisanych dalej algorytmów regulacji. Oprócz falownika układ sterowania może kontrolować również stopień pośredni, a czasami prostownik. Realizuje on również wszelkie dodatkowe funkcje przemiennika, takie jak wbudowaną logikę, funkcje bezpieczeństwa oraz obsługę kart rozszerzeń i interfejsów komunikacyjnych.

Wszechstronność zastosowania oznacza możliwość dopasowania funkcji przemiennika do aplikacji napędowej

Uniwersalne przemienniki PowerFlex 525 i 755 wykorzystywane są w bardzo szerokim spektrum zastosowań. I tak seria PowerFlex 525 jest używana w mniej zaawansowanych aplikacjach (dla silników o mocy do 22 kW), takich jak pompy, systemy wentylacyjne HVAC czy urządzenia transportowe. Oferuje ona sterowanie typu „Economize”, pozwalające na zmniejszenie zużycia energii.

Przemienniki PowerFlex 755 są natomiast najczęściej wykorzystywane do bardzo wymagających aplikacji, obejmujących między innymi pozycjonowanie, synchronizację dwóch lub więcej przemienników czy też wszędzie tam, gdzie potrzebne są rozbudowane funkcje bezpieczeństwa. Zaawansowane funkcje przemienników tej serii obejmują między innymi sterowanie silnikami serwo PMSM (silniki synchroniczne o magnesach trwałych).

Spośród dodatkowych akcesoriów przeznaczonych do serii PowerFlex 525 i 755 największą popularnością cieszą się interfejsy HIM, enkodery, karty komunikacyjne, a także dławiki i rezystory hamowania.

Tomasz Depta, RAControls

Algorytmy regulacji

Czynnikiem decydującym o dużym potencjale współczesnych układów napędowych z silnikami prądu przemiennego są oferowane przez nie zaawansowane metody sterowania (rys. 2).

Od strony teoretycznej rozróżnia się układy sterowania zewnętrznego i wewnętrznego. W układach sterowania wewnętrznego niezbędne są pomiary pewnych wielkości, takich jak napięcie stojana, strumień magnetyczny, prędkość obrotowa czy położenie wału silnika, natomiast układy sterowania zewnętrznego tego nie wymagają, co sprawia, że są znacznie prostsze w realizacji, ale jednocześnie wpływa niekorzystnie na jakość sterowania i właściwości dynamiczne przez nie oferowane. Tego typu układy źle radzą sobie w przypadku częstych zmian prędkości i obciążenia, co ogranicza ich zastosowania do mniej wymagających aplikacji. Z kolei fizyczna realizacja układów sterowania wewnętrznego wymaga zaawansowanych rozwiązań sprzętowych i programowych, ale w zamian gwarantują one bardzo dobre właściwości dynamiczne, co umożliwia ich zastosowanie nawet w bardzo wymagających aplikacjach napędowych.

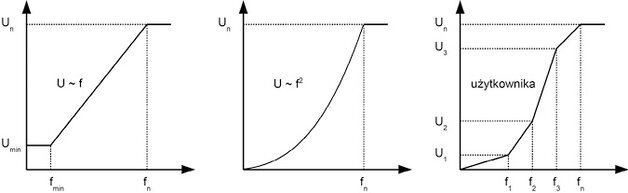

Układy sterowania zewnętrznego, nazywane również układami ze sterowaniem skalarnym, są najprostszym sposobem regulacji prędkości silnika prądu przemiennego z wykorzystaniem zmian częstotliwości napięcia zasilającego silnik. Sterowanie skalarne zakłada obok regulacji częstotliwości również regulację napięcia w taki sposób, aby zachować stały stosunek tych dwóch wielkości, stąd inna nazwa tej metody sterowania: U/f lub V/f (ang. Volts per Hertz).

Zapewnia to stabilizację strumienia magnetycznego (i co za tym idzie utrzymanie stabilnego momentu napędowego), ale ponieważ w sterowaniu skalarnym wykorzystywane są zależności obowiązujące dla stanów ustalonych, nie ma możliwości prawidłowej kontroli procesów przejściowych w tego rodzaju układzie napędowym. Aby zatem ograniczyć ich niekorzystny wpływ stosuje się stopniową zmianę wartości zadanych (napięcia i częstotliwości), czego efektem ubocznym jest ograniczenie dynamiki układu.

Zalety sterowania skalarnego (poza prostotą realizacji) to bardzo prosta konfiguracja, brak konieczności identyfikacji parametrów silnika czy też możliwość zasilania naraz wielu silników lub urządzeń bezsilnikowych. Poza klasyczną charakterystyką liniową producenci przemienników często udostępniają inne, dostosowane do różnych typów obciążeń, a nawet pozwalają kształtować charakterystykę przez użytkownika (rys. 3).

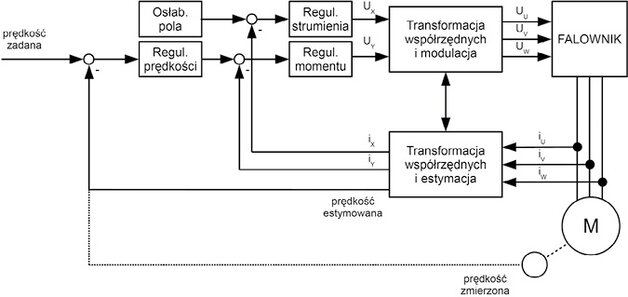

Bardziej złożona sytuacja ma miejsce w przypadku układów sterowania wewnętrznego, czyli wektorowego. Teoretyczne podstawy regulacji wektorowej zostały opracowane na początku lat 70. równolegle przez

K. Hasse i F. Blaschke. Obydwa rozwiązania są znane jako sterowanie polowo-zorientowane (ang. Field Oriented Control, w skrócie FOC). Jego podstawą jest przekształcenie równań silnika do prostokątnego układu współrzędnych, związanego z wektorem strumienia wirnika (rys. 4).

Taki zabieg umożliwia sterowanie momentem oraz wartością strumienia wirnika poprzez odpowiednie kształtowanie składowych wektora prądu stojana. Różnica pomiędzy interpretacjami polega na sposobie pozyskiwania informacji o aktualnym wektorze strumienia wirnika.

W rozwiązaniu Hasse’go informacja ta jest wyznaczana w sposób pośredni, na podstawie prędkości kątowej i pulsacji poślizgu. Metoda ta określana jest jako pośrednie sterowanie polowo-zorientowane (ang. Direct Field Oriented Control, w skrócie DFOC) i jest stosunkowo prosta w realizacji, ale jakość regulacji jest silnie powiązana z dokładnością wyznaczania pulsacji poślizgu, co powoduje pogorszenie właściwości dynamicznych układu dla małych wartości prędkości, a także przy jej częstych zmianach. Wady te ograniczyły szersze zastosowanie metody DFOC we współczesnych układach napędowych wymagających dużej dynamiki.

W metodzie Blaschke’go wektor strumienia wirnika uzyskiwany jest natomiast w sposób bezpośredni (np. z użyciem estymatorów lub obserwatorów zmiennych stanu), co jest określane jako bezpośrednie sterowanie polowo-zorientowane (ang. Indirect Field Oriented Control, w skrócie IFOC). Metoda ta umożliwia wprawdzie stabilną pracę w bardzo szerokim zakresie prędkości, ale jest to okupione stosunkowo skomplikowaną strukturą układu sterowania, co utrudnia jej implementację z braku wystarczająco wydajnych układów sterowania.

W połowie lat 80. powstała kolejna metoda sterowania wektorowego, określana jako bezpośrednie sterowanie momentem (ang. Direct Torque Control, w skrócie DTC). Zaproponowana po raz pierwszy przez I. Takahashi, opiera się na bezpośrednim powiązaniu momentu elektromagnetycznego i strumienia stojana z jego napięciem. Umożliwia to bardzo szybkie sterowanie momentem, przy użyciu dużo prostszej struktury sterowania, a co za tym idzie przy niewielkich wymaganiach sprzętowych.

Te cechy sprawiły, że przez długi czas było to rozwiązanie praktycznie bezkonkurencyjne. Metoda DTC nie była jednak zupełnie wolna od wad. Stosowana w niej zmienna częstotliwość łączeń tranzystorów falownika powoduje zmienność strat (ich składowej odpowiedzialnej za straty łączeniowe). Pewnym rozwiązaniem była metoda DSC (ang. Direct Self Control) opracowana przez M. Depenbrocka, nie nadawała się ona jednak do zastosowania w układach bezczujnikowych na skutek problemów ze stabilną estymacją prędkości kątowej.

Napędy są dobierane względem potrzeb wynikających z konkretnych zastosowań

Napędy Lenze SMV wykorzystywane są przez naszych klientów w prostszych aplikacjach, takich jak systemy chłodzenia i klimatyzacji, układy pompowe, systemy transportowe, bramy i bariery podnoszone i przesuwne, czy też rogatki.

Z kolei do najbardziej zaawansowanych zastosowań dedykowany jest napęd Lenze 9400. Umożliwia on realizację złożonych zadań napędowych dla pojedynczej osi w powiązaniu z układem sterowania i regulacji urządzenia, co jest możliwe dzięki wbudowanemu w ten napęd sterownikowi PLC. Seria 9400 może być również stosowana w systemach wieloosiowych z wykorzystaniem wspólnej szyny DC. Realizacja wymagających zadań w napędach Lenze zapewniana jest dzięki zaawansowanym algorytmom wektorowym, dzięki którym można realizować różnorodne opcje pracy w trybach serwo.

Napędy rozszerzane są głównie o moduły komunikacyjne dla sieci takich, jak Profibus/Profinet, Modbus czy EtherCAT. Popularnym modułem jest również SM301, który udostępnia różnorodne funkcje bezpieczeństwa, między innymi bezpieczne wyłączenie momentu (STO), bezpieczny stop (SS1, SS2), monitorowanie prędkości bezpiecznej czy obsługę sieci ProfiSafe. Do realizacji hamowania elektrycznego można podłączyć rezystory hamujące, a w przypadku zastosowania hamulca mechanicznego w silniku są do dyspozycji odpowiednie moduły do jego sterowania.

Adam Depta, Lenze Polska

Bardzo dobrą jakość pracy w trybie bezczujnikowym, niskie straty łączeniowe i bardzo dobre właściwości dynamiczne w szerokim zakresie prędkości zaoferowała dopiero metoda sterowania SVM (ang. Space Vector Modulation) będąca kolejną ewolucją metody DTC. Jej zastosowanie wiąże się jednak z dużą złożonością obliczeniową i zależnością od parametrów silnika, co upodabnia tę metodę do sterowania DFOC.

Wystarczająca moc obliczeniowa nie jest już dzisiaj wprawdzie problemem, a co najwyżej przekłada się na koszty, należy jednak pamiętać, że metody wektorowe są o wiele bardziej wymagające pod względem konfiguracji napędu i często wymagają przeprowadzenia identyfikacji parametrów silnika (tzw. autotuningu) w celu osiągnięcia oczekiwanego efektu.

Funkcje dodatkowe

Jak wspomniano na początku, tzw. układy mikroprocesorowe przemienników częstotliwości, poza sterowaniem częścią mocy, mogą realizować także wiele dodatkowych funkcji. Sprzyja temu ich rosnąca wydajność, a także duża konkurencja na rynku, które sprawiają, że – poza oferowanymi przez praktycznie wszystkie urządzenia funkcjami diagnostycznymi i komunikacyjnymi – wbudowuje się w nie także funkcje umożliwiające realizację w mniejszym lub większym stopniu zadań normalnie realizowanych przez sterowniki PLC.

W najprostszych rozwiązaniach mogą to być wbudowane regulatory PID, umożliwiające realizację aplikacji ze sprzężeniem zwrotnym, takich jak odwijanie/nawijanie z kontrolą naciągu. Bardziej zaawansowane pod tym względem przemienniki umożliwiają konfigurację sekwencji operacji, co pozwala np. na proste pozycjonowanie, czy też mają wbudowane makra, mogące znacząco przyspieszyć uruchomienie. Najbardziej zaawansowane udostępniają logikę lub mają wbudowany sterownik PLC, co czyni z nich urządzenia w dużej mierze niezależne. Z użyciem takiego przemiennika i panelu operatorskiego można stworzyć kompletny układ sterowania nawet do bardziej wymagających aplikacji.

Innym czynnikiem motywującym producentów do rozszerzania możliwości przemienników są dyrektywy unijne i prawo krajowe, nakładające na urządzenia automatyki przemysłowej coraz większe wymagania w zakresie bezpieczeństwa. Producenci wyposażają je więc coraz częściej we wbudowane lub realizowane z użyciem dodatkowych modułów tzw. funkcje Safety (rys. 5).

Najpopularniejsze to funkcja STO (ang. Safe Torque Off), realizująca bezpieczne zatrzymanie napędu przez wyłączenie momentu, funkcja SLS (ang. Safe Limited Speed), która po aktywacji za pomocą wejścia cyfrowego nie pozwala przekroczyć wybranej, bezpiecznej prędkości maszyny czy też funkcje SS1 i SS2 (ang. Safe Stop 1, Safe Stop 2), realizujące kontrolowane zatrzymanie odpowiednio kategorii 1 i 2. Inne implementowane przez producentów funkcje bezpieczeństwa to np. SSM (ang. Safe Speed Monitor) i SMS (ang. Safe Maximum Speed), zabezpieczające przed przekroczeniem minimalnej i maksymalnej prędkości bezpiecznej, SDI (ang. Safe Direction), zabezpieczająca przed obrotami silnika w niezamierzonym kierunku czy SOS (ang. Safe Operating Stop), zapewniająca bezpieczne zatrzymanie silnika bez wyłączania momentu. Warto również wspomnieć o protokołach takich jak PROFIsafe czy CC-Link IE Safety, przeznaczonych do zastosowań bezpieczeństwa, dostępnych w niektórych przemiennikach.

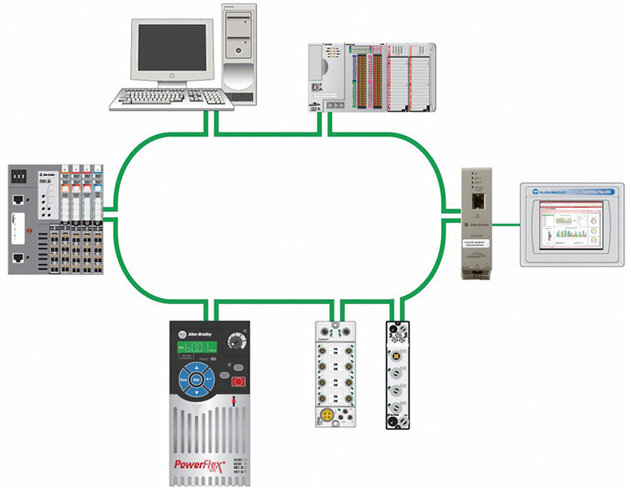

We współczesne przemiennikach częstotliwości klasyczne sieci interfejsy szeregowe coraz częściej zastępowane są komunikacją z użyciem nowoczesnych protokołów opartych na przemysłowym Ethernecie, takich jak EtherNet/IP, PROFINET czy EtherCAT. Umożliwia to prostszą integrację z resztą systemu sterowania i ujednolicenie sieci w nim zastosowanych a także stosowanie topologii znanych z sieci komputerowych (rys. 6).

Podsumowanie

Przemienniki częstotliwości powoli przestają być już tylko prostymi układami do regulacji prędkości silników asynchronicznych. Silna konkurencja na rynku tych urządzeń, a także coraz większe możliwości i niższa cena układów mikroprocesorowych skłaniają producentów do implementowania coraz bardziej zaawansowanych funkcji. Koszt części sterowniczej, szczególnie w przypadku dużych przemienników, staje się coraz mniejszy w porównaniu z kosztem części mocy, toteż coraz częściej produkowane są bardziej uniwersalne urządzenia, a zanikają powoli proste układy ze sterowaniem skalarnym.

Rys. 7. Napęd z serii PowerFlex 520 w układzie DLR (ang. Device Level Ring) tj. topologii pierścienia z zastosowaniem wbudowanych przełączników sieciowych urządzeń (fot. Rockwell Automation)

Oczywiście algorytmy skalarne pozostaną nadal niezastąpione tam, gdzie wymagane jest jednoczesne sterowanie wieloma silnikami, do zasilania urządzeń bezsilnikowych, bądź w prostych aplikacjach, gdzie parametryzacja przemiennika ma być sprowadzona do niezbędnego minimum, ale nie zmienia to faktu, że coraz popularniejsze staje się stosowanie zaawansowanych przemienników z silnikami synchronicznymi do precyzyjnego pozycjonowania i synchronizacji.

Podobnie jak w przypadku innych urządzeń z branży, także w przypadku przemienników częstotliwości widać tendencję do integracji funkcji bezpieczeństwa. Ten pozytywny trend kształtowany jest nie tylko poprzez wymogi prawne, ale przede wszystkim coraz większe oczekiwania klientów w tym zakresie.

Pełna wersja artykułu w numerze 10/2015 miesięcznika "Automatyka". Zapraszamy do lektury!

źródło: "Automatyka" 10/2015

Słowa kluczowe

ABB, ASTOR, B&R, Danfoss, Eaton, falownik, HF Inverter, Lenze, LS Industrial Systems, Mitsubishi, Omron, Parker, przegląd oferty rynkowej, przemiennik częstotliwości, Rockwell Automation, Siemens

Komentarze

blog comments powered by Disqus