Zautomatyzowana produkcja

Agnieszka Staniszewska (Łukasiewicz – PIAP) print

Automatyzacja produkcji jest procesem, który w obliczu rosnących kosztów pracowniczych oraz konieczności wyróżniania się wysoką jakością, dokładnością, precyzją i powtarzalnością spośród konkurencji, nabiera coraz większego tempa.

Podnoszenie wydajności, szczególna dbałość o jakość produktów końcowych, chęć osiągania wysokiego stopnia powtarzalności, obniżanie kosztów całkowitych produkcji to główne przyczyny zwiększania stopnia automatyzacji nowoczesnych przedsiębiorstw. Rosnące koszty pracownicze są aktualnie dodatkowym impulsem do podejmowania przez przedsiębiorców decyzji o przyspieszaniu automatyzowania linii produkcyjnych.

Znaczenie precyzji

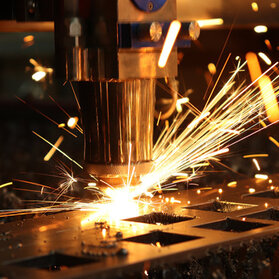

Prężnie rozwijającą się dziedziną przemysłu jest obróbka materiałów. Ze względu na rosnące wymagania odbiorców, coraz większą wagę przywiązuje się do wysokiej precyzji wykonania elementów powstałych w procesie obróbki. Niezbędnym wydaje się automatyzowanie procesów obróbczych, które zapewnia wysoką precyzję i dokładne odwzorowanie zamysłu projektantów. Precyzja zautomatyzowanych urządzeń jest niewątpliwie wyższa niż ma to miejsce w przypadku obróbki ręcznej. Do zadań obróbczych można zaliczyć takie czynności jak cięcie, gięcie, frezowanie czy toczenie. Zastosowanie maszyn sterowanych numerycznie CNC do tych czynności pozwala znacznie przyspieszyć przebieg procesów produkcyjnych. Na jakość obróbki wpływ mają użyte komponenty mechaniczne, rodzaj napędów oraz dostępne funkcjonalności układów sterujących. Urządzenia napędowe oraz zastosowany system sterowania mają ogromny wpływ na precyzję oraz prędkość obróbki i ruchów jałowych, co przekłada się na wysoką jakość obrabianych elementów oraz zwiększenie wydajności produkcji. Oczywiście na samą prędkość obróbki wpływ mają również ograniczenia fizyczne technologii stosowanej w danym procesie.

Bardzo istotny jest odpowiedni dobór narzędzi oraz jakość ich wykonania. W przypadku cięcia ważny jest wybór medium, które jest dostosowane do rodzaju materiału, jego grubości oraz wymagań względem jakości wycinanych elementów. Można wybierać w zależności od oczekiwań i posiadanych środków spośród agregatów plazmowych, laserów światłowodowych, laserów gazowych, instalacji gazowych oraz pomp wodnych.

Maszyny obróbcze są wyposażane w różnego rodzaju peryferia, które poprawiają komfort pracy, zwiększają ich możliwości, przyspieszają cały proces produkcyjny, zabezpieczają przed ewentualnymi sytuacjami niebezpiecznymi oraz niwelują niekorzystne oddziaływanie na otoczenie. Przykładami takich peryferiów są podajniki materiału, np. maszyny rozwijające blachy z kręgów przeznaczane do obróbki termicznej w postaci cięcia. Innym klasycznym przykładem są wymienne paleniska. Operator dostarcza materiał i odbiera wycięte elementy w przeznaczonej do tego strefie z użyciem jednego paleniska. W tym czasie na drugim palenisku może odbywać się bez większego problemu obróbka. W przypadku frezowania przykładowym peryferium poprawiającym komfort pracy z frezarką jest magazyn narzędzi. W trakcie obróbki dochodzi do automatycznej wymiany narzędzia i nie jest konieczne przerywanie procesu, dzięki czemu proces frezowania zyskuje również na precyzji. Przykładem peryferiów ograniczających oddziaływanie na otoczenie są odciągi i filtrowentylacje stosowane w przypadku wycinarek i wypalarek.

Kontrola jakości

W związku z rosnącymi wymaganiami konsumentów, przedsiębiorcy muszą zwracać coraz większą uwagę na jakość wykonania swoich produktów. Oczywiście koszt utrzymywania wysokiej jakości produkcji musi być odpowiednio optymalizowany, aby nie był wielokrotnie wyższy od kosztów produkcji tańszych odpowiedników o gorszych parametrach jakościowych. Dlatego należy zwracać szczególną uwagę na minimalizowanie ilości odrzutów produkcyjnych oraz utrzymywanie odpowiedniego poziomu wydajności produkcji. Wiąże się z tym niska podatność na awarię oraz zachowanie możliwości szybkiej naprawy w przypadku wystąpienia jakiejś usterki, ważnym jest również zapewnienie dobrej dostępności serwisowej do normalnie zużywających się elementów. Gwarantuje to minimalizację czasów przestoju, które da się zaplanować z wyprzedzeniem. Aby wszystko to było możliwe, konieczne jest stosowanie wysokiej jakości komponentów do budowy maszyn i urządzeń produkcyjnych oraz dobrze przemyślany projekt całej linii produkcyjnej, który uwzględnia wszelkie ograniczenia mechaniczne oraz te wynikające z zastosowanej technologii.

Dla utrzymywania wysokiej jakości produkcji bardzo ważnym aspektem jest uwzględnienie w projekcie poszczególnych urządzeń oraz całej linii produkcyjnej elementów odpowiedzialnych za kontrolę jakości. Zapobiegają one ryzyku dostarczenia do odbiorcy produktów o niskiej jakości wykonania lub w jakimkolwiek stopniu uszkodzonych. Pojawienie się takich produktów w danej partii produktowej mogłoby bardzo źle wpłynąć na wizerunek firmy oraz rzutować na jej kontrakty handlowe. Mimo zachowywania wypracowanych przez lata praktyk oraz ściśle określonych procedur, może przecież zdarzyć się, że surowiec zastosowany w produkcji może być niezadowalającej jakości, która odbiega od standardów albo części eksploatacyjne znajdujące się w obrębie linii technologicznej uległy degradacji i wymagają wymiany. Systemy kontroli jakości umożliwiają wychwytywanie takich zjawisk i umożliwiają szybką reakcję na zaistniałą sytuację. Jednocześnie możliwe jest odrzucanie pojedynczych produktów, które odbiegają od standardów oferowanych przez danego przedsiębiorcę.

Systemy kontroli jakości działają na bazie wszelkiego rodzaju czujników wizyjnych oraz kamer, które zbierają dane z różnych fragmentów linii produkcyjnych. Zebrane informacje są następnie przetwarzane, a na ich podstawie dochodzi do określonych reakcji w przypadku stwierdzenia nieprawidłowości. Należy zauważyć, że zdolności ludzi w zakresie ciągłej kontroli jakości są niższe niż możliwości systemów komputerowych, których działanie jest oparte na specjalistycznych algorytmach sterujących. Ocena dokonywana przez system komputerowy jest dużo szybsza, a więc osiągana jest znacząco wyższa wydajność. Ponadto osiągana jest lepsza powtarzalność oraz dokładność prawidłowej oceny. Człowiek do oceny jakości wykorzystuje oczy i mózg, które nie są w stanie dorównać prędkością ocenie i przetwarzaniu przez systemy komputerowe. Ponadto komputer może przetworzyć informacje z dużo większych wycinków przestrzeni, może dokonywać analizy wielowątkowej, zwracając jednocześnie uwagę na wiele cech fizycznych produktu, wykazuje niską zawodność oraz gwarantuje stabilność zapamiętania wzorca. Należy być świadomym, że im więcej cech i elementów podlega kontroli, tym mniejsze ryzyko wypuszczenia z linii produkcyjnej wadliwych produktów.

Skomputeryzowana kontrola jakości w zautomatyzowanych procesach produkcyjnych znajduje zastosowanie w wielu branżach. Przykładowo w branży spożywczej kontroli podlegać mogą wymiary, kolory, kształt oraz masa produktów, prawidłowość rozmieszczenia etykiet, brak zanieczyszczeń, co dotyczy w szczególności produktów sypkich. Kontrolować można również stopień dojrzałości owoców i warzyw oraz sprawność systemów dozujących.

Systemem wizyjnym, który jest dedykowany do zastosowań w branży spożywczej jest system 3D TriSpector1000 z portfolio firmy Sick. Metalowy korpus, stopień ochrony IP67, brak bezpośredniego kontaktu z żywnością czynią go dobrym rozwiązaniem, np. w przypadku kontroli prawidłowości napełnienia tacek z tworzywa sztucznego oraz szczelności ich zamknięcia.

W branży elektronicznej istotne jest sprawdzanie, czy płytki elektroniczne, od których zależy jakość działania urządzeń elektrycznych i elektronicznych zawierają wszystkie komponenty, są one dobrze rozmieszczone i nie budzą wizualnych zastrzeżeń, tzn. nie istnieje podejrzenie ich uszkodzenia. Badane może być również rozmieszczenie i obecność ścieżek. Kolejną branżą, w której powszechne jest używanie systemów kontroli jakości, jest branża opakowaniowa. Tutaj kontrolowany może być kształt i kolor opakowania, szczelność jego zamknięcia, rozmieszczenie produktów w opakowaniu, poziom napełnienia, obecność etykiet, nadruków. Następną branżą jest branża motoryzacyjna. W niej kontroli podlegają takie elementy jak: obecność i komplementarność wszystkich komponentów w danej części, poprawność montażu, zachowanie wzajemnych prostopadłości i równoległości, zbieżność kolorów poszczególnych komponentów, ich wymiary i szczeliny, jakość naniesienia powłoki lakierniczej.

Synchronizacja

Ważnym zagadnieniem związanym z automatyzowaniem złożonych procesów produkcyjnych jest synchronizacja poszczególnych działań w taki sposób, aby maksymalnie redukować ewentualne przestoje poszczególnych urządzeń z powodu konieczności oczekiwania na surowce czy półprodukty. Oczywiście należy dążyć do ograniczania czasu potrzebnego do wyprodukowania danej partii, dlatego należy wdrażać rozwiązania optymalizujące działanie procesu.

Zadaniem bezpośrednio powiązanym z pojęciem synchronizacji jest transport pomiędzy poszczególnymi maszynami oraz urządzeniami surowców, elementów, komponentów, półproduktów czy gotowych produktów. Linie produkcyjne muszą być tak zaprojektowane, aby transport odbywał się zoptymalizowaną siecią ścieżek, która uwzględnia długość cyklu poszczególnych urządzeń stanowiących węzły dla wewnętrznej sieci transportowej.

Transport może odbywać się za pomocą transporterów oraz rurociągów. Dobór sposobu realizacji zadania transportu odbywa się w zależności od rodzaju i stanu skupienia przemieszczanego materiału lub medium. Do transportowania cieczy, gazów oraz materiałów sypkich służą rurociągi, zaś elementy oraz półprodukty o stałym stanie skupienia są transportowane z użyciem transporterów. Najpopularniejszymi transporterami są przenośniki taśmowe. Charakteryzują się odpowiednim udźwigiem oraz wymiarami, nieskomplikowaną budową, korzystną ceną oraz stosunkowo niską awaryjnością. Ewentualny stopień skomplikowania procesu naprawy jest niski, w związku z tym taśmociągi są łatwe w utrzymaniu. Do elementów i produktów o regularnych kształtach można również skorzystać z przenośników rolkowych. Charakteryzują się one przede wszystkim łatwością przebudowy w razie zaistnienia takiej potrzeby.

Znaczenie dokładności

Jednym z kluczowych zagadnień związanych z produkcją jest dozowanie surowców, półproduktów oraz gotowych produktów, które występują w postaci płynów, gazów, materiałów sypkich lub granulatu. Zautomatyzowanie tej czynności zapewnia wysoką dokładność, powtarzalność oraz znacząco przyśpiesza realizację procesów.

Przykładowo w branży spożywczej surowce na różnych etapach produkcji są ze sobą łączone w urządzeniach mieszalniczych dla uzyskania sypkiej mieszanki lub jednolitej masy, a w końcowych fazach procesów produkcyjnych umieszczane w opakowaniach przy pomocy zautomatyzowanych urządzeń pakujących. W obu przypadkach kluczowym jest dokładność dozowania. Ważne jest zachowanie odpowiednich proporcji składników zgodnie ze sprawdzoną recepturą dla zachowania odpowiedniego smaku oraz konsystencji. Równie ważne jest umieszczanie w opakowaniach typu pudełka, kartony, worki, butelki, słoiki produktów o masie lub objętości dokładnie takiej jak deklarowana. Zapobiega to wysypywaniu lub wylewaniu produktów z napełnianych opakowań i niweluje ryzyko doprowadzenia do pojawienia się niedowagi lub zbyt małej objętości produktu w opakowaniu.

Dozowanie znajduje podobne do branży spożywczej zastosowanie w branży kosmetycznej oraz farmaceutycznej. Dokładność dozowania w przypadku ostatniej branży nabiera jeszcze większego znaczenia, bo ma wpływ na zdrowie pacjentów, którzy dane preparaty farmaceutyczne przyjmują. Innym zastosowaniem dozowania jest przemysł tworzyw sztucznych, gdzie kluczowym jest dokładne odmierzanie dodatków np. barwników, które modyfikują właściwości produktu. Zautomatyzowane dozowanie jest również wykorzystywane w przemyśle chemicznym czy w branży wodno-kanalizacyjnej, np. do uzdatniania lub oczyszczania wody.

Na typowy system dozujący składają się: głowica dozująca połączona z pompą, zbiornik z dozowaną substancją lub półproduktem, rurociągi, taśmociągi, tłumiki, filtry chroniące przed zanieczyszczeniami oraz zawory regulujące, przepływomierze i czujniki ciśnienia kontrolujące prawidłowy przebieg procesu. Zawory i czujniki wchodzą w skład dedykowanego układu sterowania danego systemu dozującego.

Zadaniem pompy jest przemieszczenie surowca ze zbiornika do głowicy dozującej. Najpowszechniej używane typy pomp to pompy śrubowe, membranowe oraz perystaltyczne. Dobierając zbiornik należy zwrócić uwagę na materiał, z którego jest wykonany. Kluczowe jest niedopuszczenie do możliwości zachodzenia reakcji pomiędzy ściankami zbiornika a substancją, która znajduje się w środku. Cechami zbiorników, które wpływają na wydajność zautomatyzowanego dozowania są ich kształt, wymiary, pojemność, szczelność. Ważne jest również zwrócenie uwagi na łatwość serwisowania zbiornika. Warto zadbać o to, aby system dozowania był zaopatrzony w komponenty umożliwiające spłukiwanie substancji osiadających na głowicy czy umożliwiał strząśnięcie substancji sypkiej, tym samym redukując możliwość zatamowania przepływu.

Same głowice można podzielić na dwie grupy, za kryterium przyjmując przyjęty sposób odmierzania. Jednym z nich, który sprawdza się przede wszystkim w przypadku materiałów sypkich i granulatów jest dozowanie wagowe. Dzięki takiej metodzie nie trzeba uzależniać przepływu od gęstości oraz wilgotności dozowanej substancji. W metodzie wagowej można wyróżnić dwa podejścia kontrolowania masy. Można mierzyć ubytek w zbiorniku lub przyrost w pojemniku. Wybór metody jest uzależniony od specyfiki procesu. Drugą grupę dozowników stanowią dozowniki wolumetryczne, które sprawdzają się w przypadku cieczy. Zmiana gęstości cieczy wraz z warunkami środowiskowymi nie ulega znaczącej zmianie, w związku z tym odmierzanie ilości substancji na podstawie jej objętości wydaje się być optymalnym rozwiązaniem. W przypadku gazów dozowniki wolumetryczne muszą już jednak uwzględniać w swoich algorytmach wskazania czujników temperatury i ciśnienia.

Przykładową głowicę dozującą oferuje firma Festo. Głowica VTOE charakteryzuje się odizolowaniem zaworu od dozowanego medium, możliwością regulacji ciśnienia w zakresie 0–0,5 bara, występowaniem w wersji jednokanałowej lub wielokanałowej zamontowanej na szynie. Inną głowicę dozującą można znaleźć w portfolio firmy AMB Technik. Wolumetryczna głowica dozująca serii ViscoDuo VM zapewnia dozowanie materiałów dwuskładnikowych. Jej konstrukcja bazuje na zasadzie działania nieskończonego tłoka i umożliwia mieszanie materiałów o różnym stosunku objętości, nawet, gdy różnią się one znacząco lepkością. Deklarowana dozowana objętość na jeden obrót waha się w zależności od modelu od 0,12 do 5 ml.

Sterowanie procesami

Kluczowym zagadnieniem związanym z zautomatyzowaną produkcją jest sterowanie procesami. Komponenty budujące systemy sterowania oraz zaimplementowane algorytmy sterujące stanowią o wydajności, niezawodności oraz elastyczności danego procesu przemysłowego. Centralnym punktem systemu jest sterownik, w którym implementuje się algorytmy zaprojektowane na podstawie potrzeb odbiorcy oraz możliwości zaoferowanych przez wdrożone wcześniej rozwiązania projektowe. Ważne jest zauważenie ścisłej zależności systemów sterowania z zadaniem projektowania mechanicznego urządzeń, maszyn i linii technologicznych. Już na wczesnym etapie projektowania należy uwzględniać to, w jaki sposób będą one sterowane, jak mają działać, jak i gdzie zostaną rozmieszczone poszczególne elementy układu sterowania, tj. napędy, sterowniki, komputery, panele operatorskie.

Z punktu widzenia obsługi operatorskiej najważniejszymi komponentami związanymi z obsługą procesu produkcyjnego są panele operatorskie. Doboru typu urządzenia odpowiedzialnego za interakcję systemu sterowania z operatorem dokonuje się na podstawie stopnia złożoności procesu oraz typu użytego sterownika. Możliwość interakcji jest uzupełnieniem systemu czujników, które wywołują określone zachowania urządzeń wykonawczych, zaimplementowane wcześniej przez programistę układu. Podstawowymi komponentami wykorzystywanymi do obsługi systemu automatyki są przyciski, przełączniki oraz pokrętła. Obserwacji stanu systemu automatyki i poszczególnych komponentów można dokonywać za pośrednictwem lampek i wyświetlaczy. Najczęściej elementy te są zwirtualizowane i przyjmują postać panela operatorskiego.

Panele mogą przyjmować formę dużych ekranów, których obsługa odbywa się za pomocą dotyku lub zestawu myszy i klawiatury. Inną formę stanowią małe panele z wyświetlaczami i przyciskami, które sprawdzą się w przypadku nieskomplikowanych procesów lub jako elementy wspomagające znajdujące się na pojedynczych komponentach wchodzących w skład poszczególnych linii technologicznych. Niezależnie od tego panele umożliwiają obserwację aktualnego stanu danego systemu sterowania oraz ingerencję i bezpośredni wpływ personelu operatorskiego w sposób działania systemu w granicach, które wyznaczają zaimplementowane algorytmy.

Dobierając panel operatorski należy zwrócić uwagę na stopień zautomatyzowania obsługiwanego procesu, ilość obsługiwanych komponentów i elementów, przewidywany stopień oraz formę ingerencji obsługi w działanie algorytmu. Panele dostępne na rynku automatyki różnią się od siebie przede wszystkim wielkością, kształtem, formą wykonania, klasą ochronności, odpornością na uszkodzenia mechaniczne, wielkością i rodzajem wyświetlacza, wyposażeniem w elementy dotykowe, przyciski fizyczne, lampki sygnalizacyjne. Należy również zwrócić uwagę na możliwość pracy w sieciach przemysłowych.

W ofercie firmy Sabur można znaleźć serię paneli z klawiaturą PCD7. Składają się na nią modele z czterowierszowym lub ośmiowierszowym monochromatycznym wyświetlaczem oraz klawiaturą pięcio-, ośmio- lub dwudziestoprzyciskową. Przykładową serią produktów z ekranem dotykowym stanowi seria Magelis GTO, którą można znaleźć w ofercie firmy Schneider Electric. Wyświetlacze wspomnianych komponentów są podświetlane ledowo, wyposażone w matrycę TFT i występują w wymiarach 3,5” do 12”. Panele są wyposażone w porty USB oraz wbudowany interfejs Ethernet. Wartym podkreślenia jest fakt, że omawiane komponenty występują w specjalnej wersji wykonania ze stali nierdzewnej, która sprawdzi się w przypadku zastosowań w przemyśle spożywczym oraz farmaceutycznym. Kolejnym przykładem serii paneli może posłużyć seria cMT X figurująca w ofercie firmy Multiprojekt. Dostępne w tej serii modele mają ekran o przekątnej od 7” do 15,6”, charakteryzują się stosunkowo wysoką rozdzielczością, mają wbudowane porty Ethernet, USB oraz COM.

Należy jednak być świadomym, że to, co widzi operator systemu oraz zakres tego, co może zrobić i jak wpłynąć na działanie systemu jest zdeterminowane przez sam sterownik użyty w danym systemie sterowania. Większość prostszych systemów automatyki jest wyposażanych w sterowniki PLC. Dobierając urządzenie tego typu, należy uwzględnić jego możliwości techniczne, liczbę wejść i wyjść, przejrzystość oraz dostępne funkcjonalności oprogramowania, które umożliwia implementację algorytmu w sterowniku. Należy być świadomym, że od sterownika PLC zależy wydajność oraz bezawaryjność całego procesu produkcyjnego. Dobierając konkretny model, należy zwrócić uwagę na możliwość rozbudowy o dedykowane moduły w przyszłości, kompatybilność z interfejsami dostępnymi w całym systemie automatyki. Nie bez znaczenia pozostają również kształt, wymiary oraz klasa ochrony.

Sterowniki PLC nie są wystarczającym rozwiązaniem dla bardziej złożonych zastosowań, jak obróbka sterowana numerycznie, gdzie trajektoria ruchu jest generowana w zależności od bieżących potrzeb i nie da się zaplanować stałego toru ruchu urządzenia. W takich przypadkach zastosowanie znajdują komputery przemysłowe, których konstrukcja jest tak zaprojektowana, aby zminimalizować ryzyko negatywnego wpływu środowiska na niezawodność jego działania. Komputer w warunkach przemysłowych narażony jest na zapylenie, niekorzystną temperaturę i wilgoć. Dlatego standardowe wykonanie nie sprawdzi się w aplikacjach związanych z przemysłem.

Komputer przemysłowy charakteryzuje się przede wszystkim wysokim stopniem ochrony IP oraz zwartą zabudową. Ta zapewnia łatwiejszy montaż oraz dobre dopasowanie do konstrukcji sterowanego urządzenia. Parametry techniczne komputerów przemysłowych należy rozpatrywać tak samo, jak ma to miejsce w przypadku standardowych urządzeń. Należy więc zwrócić uwagę na wielkość i rodzaj pamięci zewnętrznej, wielkość pamięci wewnętrznej, model i możliwości procesora oraz płyty głównej oraz wykorzystywany system operacyjny. Istotnym jest również przyjrzenie się dostępnym portom – ich rodzajowi oraz liczbie. Mowa tu o takich portach jak USB, COM czy RJ45. Ciekawym rozwiązaniem, które coraz częściej można spotkać na rynku automatyki jest komputer panelowy, który zawdzięcza swoją nazwę zintegrowaniu z panelem operatorskim.

Szczególne wymagania

Bezpośrednią przyczyną rozwoju automatyzacji w danym przedsiębiorstwie mogą być szczególne wymagania danej branży. Zautomatyzowanie procesów jest szczególnie korzystne, gdy warunki środowiskowe wynikające z technologii produkcji i stosowanych rozwiązań technologicznych mogą niekorzystnie wpływać na zdrowie ludzkie. Dobrym przykładem jest proces spawania, który coraz częściej jest realizowany z użyciem systemów zrobotyzowanych. Jest to doskonały przykład na zobrazowanie przyczyn oraz tempa automatyzacji. W tym przypadku widać jak trudne warunki środowiskowe panujące w spawalni oraz stopień trudności pracy spawacza wpływają na kształtowanie się warunków płacowych w spawalnictwie. Ze względu na deficyt wykwalifikowanych i doświadczonych pracowników, w szczególności w przypadku produkcji seryjnej, nieuniknione jest automatyzowanie procesu.

Innym przykładem są branże spożywcza oraz farmaceutyczna, gdzie szczególnie ważne jest zachowanie odpowiedniej temperatury, wilgotności oraz sterylności w obszarze produkcyjnym. Produkcja niektórych produktów musi odbywać się w ściśle określonych warunkach, które częstokroć są uciążliwe dla ludzi, np. produkcja mrożonek. Zaprojektowanie zautomatyzowanych linii produkcyjnych z komponentów odpornych na warunki środowiskowe – temperaturę, wilgotność, zapylenie oraz niewchodzących w reakcje chemiczne z surowcami i produktami spożywczymi uwzględnia potrzeby omawianej branży. Przykładową serią produktów dedykowaną dla branży spożywczej są czujniki indukcyjne BES, które można znaleźć w ofercie firmy Balluff. Sensory są wykonane ze stali nierdzewnej, są odporne na ścieranie, mają wysoki stopień ochrony – od IP67 do IP69K, a ich konstrukcja zapobiega osiadaniu niepożądanych zanieczyszczeń.

W przypadku automatyzowania procesów związanych z branżą chemiczną może okazać się koniecznym używanie komponentów w wykonaniu przeciwwybuchowym. Automatyzacja w tym przypadku redukuje możliwość pojawiania się uszczerbków na zdrowiu pracowników, którzy manualnie realizowaliby dane czynności, gdyby do automatyzacji nie doszło. Przykładowym produktem w wykonaniu przeciwwybuchowym jest głowica RFID do odczytu i zapisu TN-R42/TC-Ex znajdująca się w ofercie firmy Turck. Jej kompaktowa budowa zapewnia możliwość montażu w miejscach trudno dostępnych. Głowica sprawdzi się podczas bezdotykowej identyfikacji prawidłowych połączeń węży i kołnierzy.

Przemysł 4.0

Z automatyzacją związane są zagadnienia Przemysłu 4.0. Koncepcja uwzględnia zanikanie bariery pomiędzy człowiekiem a maszynami. Systemy komputerowe coraz śmielej goszczą w przedsiębiorstwach i wpływają na jego kształt, rzutują na powodzenie w biznesie. Analiza danych zbieranych z otoczenia i bezpośrednio z linii produkcyjnych, przetwarzanie informacji, algorytmy, które analizują wszelkie pozyskane dane i na bieżąco aktualizują sposób działania systemów sterujących i modyfikują algorytmy sterujące stają się coraz powszechniejsze.

Nieuniknione jest korzystanie przez nowoczesne przedsiębiorstwa z dobrodziejstw rozwiązań Przemysłu 4.0, aby być o krok przed konkurencją i móc czerpać możliwie duże zyski ze swojej działalności. Analiza danych służy również ocenie rentowności realizowanego przedsięwzięcia, podejmowaniu decyzji o ewentualnych modyfikacjach w procesie produkcji lub zmianie profilu działalności. Systemy komputerowe wpisujące się w koncepcję Przemysłu 4.0 umożliwiają kompleksową analizę kosztów. Zaawansowane systemy informatyczne ułatwiają obsługę oraz serwisowanie urządzeń wchodzących w skład poszczególnych linii produkcyjnych. Ważnym aspektem jest możliwość szybkiego i wczesnego wykrywania zjawisk świadczących o wysokim stopniu zużycia poszczególnych komponentów i zbliżaniu się do momentu wystąpienia ich awarii. Dzięki temu można zaplanować działania serwisowe i odpowiednio się do nich przygotować.

Podsumowanie

Stopień zautomatyzowania produkcji coraz częściej świadczy o sukcesie danego przedsięwzięcia. Automatyzacja z reguły zapewnia optymalizację kosztów, wpływa pozytywnie na wydajność i jakość produkcji. Mnogość produktów oraz rozwiązań na rynku automatyki pozwala dopasować konkretne rozwiązania do profilu produkcji danego przedsiębiorstwa. Sztuką jest dobre zaprojektowanie linii produkcyjnych, sprawne wdrożenie zaplanowanych rozwiązań oraz elastyczność w podejmowaniu decyzji, otwartość na zmiany oraz bieżące kontrolowanie wyników produkcji, optymalizowanie stosowanych metod oraz ponoszonych kosztów.

source: Automatyka 3/2022