Logistyka magazynowa – sprawnie, szybko i na miejsce

Krzysztof Jaroszewski drukuj

Niezależnie od tego, co jest produkowane, potrzebny jest sprawnie działający magazyn. Od charakteru produkcji zależeć będzie, jakiego typu magazyn okaże się najlepszym rozwiązaniem. Od typu i wielkości magazynowanych produktów zależeć będzie konstrukcja i organizacja miejsc składowania oraz wybór najlepszego rodzaju systemów transportowych.

W każdym procesie produkcyjnym wykorzystywane są surowce, które w celu zapewnienia płynności produkcji powinny być zgromadzone w odpowiedniej ilości w miejscu, z którego mogą być szybko dostarczone na linię produkcyjną. Z kolei wyroby „schodzące” z linii produkcyjnej muszą być składowane na terenie wytwórni do czasu wysłania odpowiedniej ich ilości do odbiorców. Magazyn stanowi więc wrota wejściowe i wyjściowe fabryki.

Warunki adekwatne do potrzeb

Rodzaj przechowywanych w magazynie surowców i wyrobów zdeterminuje sposób znakowania, a co za tym idzie – cały system informatyczny zarządzania magazynem. Także zawartość magazynu będzie wyznacznikiem warunków klimatycznych, jakie w magazynie trzeba będzie wytworzyć.

Dla przykładu w zakładach branży przetwórstwa spożywczego stosuje się w większości surowce naturalne pochodzenia zwierzęcego lub roślinnego, w których podczas magazynowania zachodzą procesy właściwe dla żywych organizmów, takie jak oddychanie, synteza substancji odżywczych, kiełkowanie czy porastanie. Surowce takie są również pożywką dla drobnoustrojów. Dlatego konieczne jest dostosowanie warunków magazynowania do cech tych surowców.

W zależności od produktu magazynowanie wyrobów branży spożywczej może więc nie wymagać angażowania specjalnych środków lub wymuszać budowę odpowiednio kondycjonowanych miejsc przechowywania. Przykładem produktów wymagających magazynów w postaci mroźni lub chłodni są wszelkie produkty głęboko mrożone lub te, w przypadku których niska temperatura sprzyja utrzymywaniu świeżości. Są także produkty, których przechowywanie w odpowiedniej atmosferze jest konieczne z uwagi na technologię produkcji. Przykładem mogą być sery, wymagające odpowiednich warunków leżakowania przed zapakowaniem i wysłaniem do klienta.

Inne czynniki, poza temperaturą, mające wpływ na przechowywane produkty spożywcze, to wilgotność oraz dostęp światła. W miejscach przechowywania żywności można też spodziewać się szkód wynikających z pojawienia się gryzoni, owadów i roztoczy. Oznacza to, że konstrukcja magazynu powinna również chronić przed tego typu czynnikami. Niewątpliwie mniejszy problem z zapewnieniem odpowiednich warunków będzie miał miejsce w przypadku produkcji maszyn. Najczęściej wystarczy zabezpieczenie w postaci chroniącego przed deszczem zadaszenia. Jednak w takim przypadku pojawią się zupełnie inne problemy, które trzeba będzie uwzględnić przy projektowaniu przestrzeni magazynowej.

Zautomatyzowany transport – czy to się opłaca?

Nasi klienci, szukając wzrostu efektywności prowadzonej działalności, dostrzegają możliwość poprawienia logistyki poprzez zautomatyzowanie transportu na etapie produkcji i magazynowania. Tradycyjne metody transportu, oparte na wykorzystaniu wózków widłowych różnego typu, w wielu przypadkach stają się za mało wydajne, hamując dalszy rozwój firm. Zautomatyzowany przepływ towarów w obrębie zakładu pozwala na wzrost wydajności, ograniczenie kosztów pracy, obniżenie kosztów utrzymania sprzętu, płynność przepływu towarów, buforowanie ładunków na linii, znaczną poprawę bezpieczeństwa, przejazd przez strefy zamknięte dla ruchu wózków widłowych, transport na estakadach pozwalający transportować towar między budynkami, transport pionowy oraz współpracę z innym sprzętem, takim jak owijarki, drukarki, wagi, roboty, paletyzery, bez konieczności angażowania obsługi. Linie produkcyjne sterowane przez dedykowane programy narzucają określony tryb pracy dla pracowników, wymuszając tempo pracy i określając wydajność. Korzyści ekonomiczne z zastosowania automatyki w transporcie wewnętrznym są łatwo szacowalne i ich sprawdzalność jest bardzo wysoka.

Emilian Ziółkowski, Uniroltech Sp.j.

Identyfikacja miejsca składowania

Niezależnie od rodzaju produktu, zawsze istnieje konieczność odpowiedniego identyfikowania miejsca jego przechowywania. W przypadku przemysłu spożywczego pozwala to np. na sukcesywne wyprowadzanie z magazynu najstarszych surowców i produktów, a w każdym innym przypadku – na możliwie szybkie odszukanie właściwego surowca czy wyrobu. Równie istotne, co identyfikowanie miejsc składowania zasobów, jest kompletowanie zamówień zgodnie z oczekiwaniami odbiorcy. Wszystko to sprawia, że poza odpowiednim przygotowaniem konstrukcji magazynu konieczne jest zarządzanie jego zawartością w sposób przemyślany. Tutaj stosowane są nowoczesne systemy logistyczne WMS (ang. Warehouse Management System). Ważne, by takie systemy, wraz z konstrukcją magazynu, projektować od podstaw, znając wszystkie aspekty działalności firmy.

Identyfikacja produktu

Ważnym zagadnieniem w procesie magazynowania jest szybka i bezbłędna identyfikacja produktów. Im bardziej szczegółowej identyfikacji danej sztuki jest w stanie dokonać system, tym sprawniejsze jest kontrolowanie np. terminów ważności produktów.

Z tego względu w systemach magazynowania wykorzystywane są kody kreskowe, za pomocą których oznacza się nie tylko każdy produkt, ale również opakowania zbiorcze – umieszczone na palecie EURO i zafoliowane. Ten sposób znakowania jest dobrze znany – zarówno jego wady, jak i zalety. Do zalet należy zaliczyć niską cenę etykiet i szerokie rozpowszechnienie. Do wad, szczególnie w systemach magazynowych, należy konieczność bliskiego kontaktu urządzenia odczytującego z etykietą, często przy zapewnieniu odpowiedniej wzajemnej ich orientacji.

Wady tej pozbawiony jest coraz powszechniej wdrażany system wykorzystujący fale radiowe – RFID (ang. Radio-Frequency Identification). Rozwiązanie takie ma również wiele innych zalet. Etykieta może mieć zapisane dane, a w przypadku opakowania zbiorczego może być wykorzystana powtórnie. Ma ono jednak swoje wady, szczególnie w zestawieniu z rozwiązaniami wykorzystującymi kody kreskowe. Podstawową wadą jest cena etykiet.

Szczególnego znaczenia nabiera stosowanie technologii RFID w przypadku dalece zautomatyzowanych systemów magazynowych, sięgających wysokości kilkudziesięciu metrów, oraz konieczność kontroli terminów ważności przechowywanych produktów, co w przypadku systemów magazynowania produktów spożywczych jest normą. Dobrze oznakowany produkt bądź zestaw produktów jest warunkiem dostarczenia klientowi zamówienia dokładnie takiego, jak w specyfikacji z zachowaniem umówionych terminów.

Na polskim rynku jest wielu dostawców poszczególnych komponentów systemów RFID, jak i integratorów systemów, świadczących kompleksowe usługi wdrożeniowe. Firmą, która zarówno dostarcza komponenty, jak i wdraża kompleksowe rozwiązania, jest np. RFID Solutions. Wielu komponentów systemów RFID, takich jak: karty, breloki zbliżeniowe, inne typy tagów RFID oraz czytniki i zamki zbliżeniowe do systemów kontroli dostępu, są w stanie dostarczyć firmy Smartag czy Visacom. Światowym dostawcą, oferującym swoje rozwiązania również na polskim rynku, jest firma Wincor Nixdorf. Dostarcza ona typowo przemysłowe, kompleksowe rozwiązanie bazujące na technologii identyfikacji radiowej. Podobne rozwiązania mają w swoim portfolio także inni liczący się na międzynarodowym rynku dostawcy elektroniki użytkowej i oprogramowania, m.in. Microsoft, IBM, Oracle.

W branży przemysłu spożywczego sporo do powiedzenia ma spółka Logisys z Krakowa – członek RFID Konsortium, które opracowało RFID Sprinter – rozwiązanie umożliwiające wprowadzenie tagów RFID do znakowania tzw. towarów świeżych. Rozwiązanie to jest zgodne z wymogami niemieckiego koncernu Metro, który dąży do tego, aby za stany towarów w sklepach odpowiadał producent, a nie sieć Metro.

Automatyka magazynowa na miarę potrzeb

Kryteriów wyboru rozwiązania automatycznego może być wiele i dla każdej firmy inny czynnik będzie miał kluczowe znaczenie. Producentom zależy przede wszystkim na pojemności magazynu, dostępie do towaru i zachowaniu wysokiego stopnia bezpieczeństwa w magazynie. Na równi z poprzednimi argumentami ważna jest też sprawa wyeliminowania czynnika ludzkiego w obsłudze procesów magazynowania w warunkach dla niego niekorzystnych, np. ze względu na niskie temperatury (chłodnie, mroźnie). Dystrybutorzy kierują swoją uwagę na szybkość kompletacji, wydajność i bezbłędność realizacji zamówień i wysyłek do odbiorców.

Automatyka magazynowa jest doskonałym rozwiązaniem dla firm, które planują poszerzyć bazę oferowanych produktów, ale nie mają dodatkowego miejsca na jego składowanie. Jest też druga opcja, która polega na zoptymalizowaniu procesów logistycznych w starym magazynie, lepszym wykorzystaniu jego kubatury i wygospodarowaniu dodatkowego miejsca na składowanie, z wykorzystaniem nowoczesnych automatycznych systemów składowania.

Przykładowym rozwiązaniem, które nie wymaga dodatkowego miejsca w magazynie i nie koliduje z obecnym przemieszczaniem się ludzi i wózków pracujących w magazynie jest system transportu zamontowany pod sufitem magazynu, umożliwiający szybką dostawę i sortowanie komponentów do produkcji lub towarów do wysyłki.

Istotą dobrze zaprojektowanego magazynu jest umiejętne połączenie elementów automatycznych ze statycznymi, dzięki któremu możliwe jest umiejętne, optymalne kosztowo wkomponowanie wszystkich procesów logistycznych w planowany obszar.

Karolina Pakura, Trade Marketing Specialist, SSI Schäfer Sp. z o.o.

Komendy głosowe

Identyfikacja produktów za pomocą którejkolwiek z wymienionych metod usprawnia pracę w magazynie. Nie jest to jednak jedyny sposób osiągnięcia większej efektywności, którą można uzyskać także przez wprowadzenie systemów głosowych. Ich zastosowanie przyspiesza rejestrację danych o wykonywanych operacjach magazynowych oraz delegowanie zadań pracownikom. Procesy te realizowane są za pomocą komend głosowych, przekazywanych do systemu przez pracownika, w postaci potwierdzenia wykonania operacji.

Przykładem otwartego systemu głosowego, dedykowanego systemom magazynowym, jest np. Motorola TekSpeech Pro. W połączeniu z terminalami naramiennymi np. Motorola WT4000 pozwala na wykorzystanie poleceń głosowych.

Typy konstrukcji

Specyfika produkcji, czyli rodzaj surowców i wyrobów, wyznacza typ konstrukcji samych magazynów. Zawsze jednak poszukiwane jest rozwiązanie pozwalające zoptymalizować wykorzystanie przestrzeni magazynowej.

W przypadku gdy możliwe jest składowanie towarów na dużych wysokościach, idealnym rozwiązaniem mogą okazać się magazyny samonośne, w których regały stanowią jednocześnie konstrukcję budynku. Tworzą one zwartą, stabilną strukturę utrzymującą ciężar własny, ciężar składowanych ładunków i urządzeń transportowych oraz elementów konstrukcyjnych. W takich magazynach składować można towary w temperaturze pokojowej, jak również w warunkach kontrolowanych (chłodnie czy mroźnie). Jedynym ograniczeniem wysokości są lokalne przepisy budowlane oraz stosowany w magazynie typ urządzeń transportowych.

Najpowszechniej stosowane są wszelkiego rodzaju regały. Nie dają one jednak możliwości większego upakowania magazynowanych zasobów. Klasyczne rozwiązania regałowe mogą być wspomagane przez zastosowanie systemu przesuwania regałów, co pozwala zaoszczędzić miejsce zarezerwowane dla korytarzy.

Przykładowo system Movirack z ręcznym, zdalnym lub automatycznym sterowaniem szczególnie dobrze sprawdzi się w chłodniach lub mroźniach. Dzięki systemowi ruchomych podstaw zapewniony jest dostęp do różnych regałów z jednego korytarza roboczego. Taki system oferowany jest na polskim rynku przez firmę Mecalux, która jest także dostawcą regałów przepływowych.

W sprawnym pozbywaniu się z magazynu produktów o najkrótszej dacie przydatności pomoże stosowanie regałów przepływowych, zapewniających pracę w systemie FIFO (ang. First In, First Out). Z uwagi na grawitacyjny sposób przemieszczania produktów w tego typu regałach oszczędzana jest przestrzeń oraz czas na manipulację towarami.

Innym sposobem na magazynowanie produktów jest stosowanie regałów paletowych wjezdnych typu drive-in lub drive-through. Nadają się one do składowania produktów jednorodnych, szczególnie w przypadku dużej liczby palet na jednostkę magazynową. Jest to zespół regałów tworzących wewnętrzne korytarze towarowe z poziomami wyposażonymi w szyny podtrzymujące palety, przez co wymagana jest minimalna liczba korytarzy. Stanowi on doskonały system składowania w chłodniach i mroźniach. Umożliwia magazynowanie tylu rodzajów artykułów, ile występuje w nim korytarzy załadunku, a ponadto gwarantuje kontrolę wejść i wyjść ładunków, zgodnie z zasadą LIFO (Last In, First Out) w przypadku regałów typu drive-in lub FIFO dla regałów typu drive-trough.

Do magazynowania produktów o średniej rotacji, przy dwóch lub większej liczbie palet na jednostkę magazynową, mogą być stosowane regały typu push-back, zapewniające składowanie i manipulację paletami zgodnie z zasadą LIFO. Taki akumulacyjny system składowania pozwala magazynować do czterech palet w głąb, gdzie wszystkie palety na danym poziomie, z wyjątkiem ostatniej, umieszczane są na zestawie wózków popychanych wzdłuż zamontowanych pod minimalnym kątem szyn jezdnych.

Takie systemy znajdują się np. w ofercie firmy Ohra, która proponuje także regał push-back z systemem przenośnika rolkowego, co umożliwia składowanie większej ilości towaru – do 10 palet w kanale jedna po drugiej. Ponadto mniejsza jest wysokość montażowa w porównaniu do systemu wózkowego push-back. Wadą są duże siły przesuwu, konieczne do poruszania palet, przez co system ten nie jest odpowiedni dla towarów delikatnych.

Na rynku jest wielu oferentów świadczących usługi w zakresie doradztwa, projektowania oraz kompleksowego wykonania systemów magazynowych zgodnie z wymogami przedsiębiorstwa. Do takich firm, działających nie tylko na rynku krajowym, należy np. firma Dexion oferująca również systemy zarządzania magazynami.

Zastosowanie odpowiedniego zautomatyzowania systemu magazynowania może nie tylko zwiększyć szybkość przepływu towarów, ale również wpłynąć na lepsze zagospodarowanie miejsca w obszarze magazynu. Przy zwiększającym się wolumenie produkcji warto, przed planowaną rozbudową tradycyjnie funkcjonującego magazynu, rozważyć jego automatyzację. Efekt może być taki sam, a długofalowe zyski dużo większe, szczególnie w połączeniu ze sprawnie działającym systemem zarządzania.

Regały automatyczne sposobem na oszczędność miejsca

Firmy coraz chętniej inwestują w automatykę wewnątrzmagazynową, ponieważ jej zastosowanie przynosi korzyści finansowe. Tak jest w przypadku regałów automatycznych, które są bardzo często wdrażane (zamiast inwestycji w dodatkowe powierzchnie magazynowe), mając za zadanie zaoszczędzić miejsce (nawet do 80 proc.) i zoptymalizować procesy produkcji, w działach utrzymania ruchu, magazynie czy w dystrybucji i kompletacji.

Dodatkowymi bodźcami, które skłaniają firmy do zakupu regałów automatycznych są:

• bardzo krótki proces projektowania i wdrożenia (nawet poniżej miesiąca), co jest dużym sukcesem dla technologii automatycznych, projektowanych pod konkretne wymagania, jak wysokość pomieszczenia, gabaryty i ciężar towarów,

• przewaga technologii automatycznej nad człowiekiem – szybkość, precyzja działań, eliminacja błędów, kontrola dostępu i stanów magazynowych,

• stosunkowo najszybszy okres zwrotu z inwestycji,

• elastyczność pod względem składowanego towaru (różnorodność gamy towarów, wymiarów, ciężaru, od drobnych elementów po palety czy dłużyce), ale też w zakresie rozbudowy czy zmiany lokalizacji.Szczególnym zainteresowaniem cieszą się regały magazynowe Rotomat typu karuzela oraz regały windowe Lean-Lift czy LogiTower na długie i ciężkie towary (nawet do 6 ton na półkę), które ze względu na swoją elastyczność mają ogromne możliwości zastosowań.

Aneta Kępka, kierownik PR i promocji, ISL Innowacyjne Systemy Logistyczne Sp. z o.o.

Automatyczny transport

W celu zapewnienia sprawnego przepływu towarów między punktami magazynu – obszarem przyjęć, miejscem magazynowania i obszarem wydań – mogą być stosowane różnego rodzaju środki transportu.

Do najbardziej wydajnych zaliczają się te zrobotyzowane, potrafiące bez udziału człowieka dostarczyć lub pobrać produkt ze wskazanego miejsca. Dostawcą takich urządzeń jest np. firma Cassioli, oferująca wózki automatyczne, także z platformami transportującymi, widłowe oraz specjalistyczne. Szczególnie w przypadku transportu o dużym natężeniu na duże odległości oraz przy małych przestrzeniach manewrowych stosowane są wózki z platformą transportową. Umożliwiają one transportowanie więcej niż jednej jednostki magazynowej, a składają się z urządzenia pobierająco-rozładunkowego, w którego skład wchodzą przenośniki rolkowe, taśmowe lub łańcuchowe, w zależności od transportowanego produktu. Platforma transportowa umożliwia, w zależności od potrzeb, podnoszenie, opuszczanie, obracanie oraz – co najważniejsze – kontrolę transportowanego przedmiotu.

Dla mniej wymagających hal magazynowych mogą być stosowane klasyczne wózki widłowe, a rozwiązania specjalistyczne mogą być dostosowane do dowolnej specyfiki transportu towarów oraz typu magazynu. Wykorzystywane do automatycznego przemieszczania produktów środki transportu są z pewnością istotnym elementem całego systemu, ale ich efektywne poruszanie zależy od zastosowanej technologii nawigacji. Trasa dla takich wózków jest określana, a wszystkie parametry ruchu są wyliczane na podstawie bardzo często skomplikowanego algorytmu – na ruch wózka ma przecież wpływ wiele parametrów. Do systemu trafiają żądania z obszaru przyjęć i wydań, a także bieżące informacje o środowisku przemieszczania się wózka. Ponadto koordynowane jest współdziałanie w jednej przestrzeni roboczej wielu wózków. Do identyfikacji środowiska wykorzystuje się kilka – często jednocześnie – technologii, takich jak: laserowa, indukcyjna czy też bazująca na kamerach wideo. W celu lepszego nadzorowania poszczególnych wózków stosuje się najczęściej rozproszone systemy wykorzystujące sterowanie bazujące na PC, co pozwala na bezproblemową wymianę danych w standardzie Wi-Fi oraz Ethernet.

Innym sposobem wykorzystania rozwiązań automatyki w obszarze magazynowania są windy towarowe oraz spiralne. Do klasycznych rozwiązań należą taśmociągi oraz przenośniki różnych typów. Zastosowanie windy towarowej pozwala na szybką i bezpieczną dystrybucję ładunków pomiędzy poziomami. Towar może być ułożony w miejscach załadunku lub rozładunku na każdym z poziomów. Z kolei pionowy kształt wind spiralnych jest sposobem na oszczędność powierzchni.

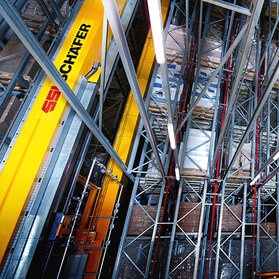

Firmy działające od dawna w sektorze rozwiązań magazynowych wprowadzają bardzo często autorskie rozwiązania, nadając im własne nazwy. Przykładem jest rozwiązanie Lift&Run firmy SSI Schäfer. W jego skład wchodzi niezwykle elastyczny wózek do transferu oraz urządzenie podnoszące, które działają jedynie na dwóch szynach (nie wykorzystuje się górnych prowadnic). Urządzenie to może współpracować z pionowymi wciągnikami i w ten sposób tworzyć całościowy system o podwyższonej pojemności przechowywania i zwiększonej sprawności logistycznej.

Zastosowane w tym rozwiązaniu komponenty Schäfer Orbiter to urządzenia składające się z układnicy i stacji dokującej, które tworzą całość. Pozwala to na elastyczne przenoszenie. W tym celu stację dokującą, łącznie z układnicą, umieszcza się na konsoli centrującej na odpowiednim regale. Następnie wózki widłowe podnoszą palety składowania wewnętrznego i umieszczają je na układnicy, która szybko i bezpiecznie przenosi paletę do wymaganej lokalizacji składowania. Polecenia ruchu są przekazywane do układnicy za pomocą pilota bezprzewodowego. System taki cechuje się dużą dynamiką, niewielkimi wysokościami podnoszenia oraz łatwością skalowania.

Inne rozwiązanie, Case Picking tej samej firmy, jest przeznaczone dla branży spożywczej. Jest to system komisjonowania wykorzystujący komputerowe układanie w stos za pomocą robotów oraz optymalizację statystyczną operacji na paletach, co zapewnia maksymalne wykorzystanie przestrzeni. Ważną cechą tego systemu jest to, iż działa on bez konieczności etykietowania produktów w celu ich identyfikacji.

W swojej ofercie firma ma także inne systemy automatycznego komisjonowania, m.in. 3D-Matrix Solution, A-Frame czy SSI Robo-Pic, w którym to robot kompletuje paczki do wysyłki. Co najważniejsze, rozwiązanie to, dzięki systemowi wizyjnemu 2D i 3D, umożliwia poprawne manipulowanie dowolnymi obiektami niezależnie od ich cech i orientacji geograficznej.

Również inne firmy zajmują się dostarczaniem rozwiązań z zakresu kompletowania. Wspomniana już firma Cassioli ma w swojej ofercie rozwiązania pick-to-belt, pick-to-light czy pick-and-pack.

Pierwsze z rozwiązań najczęściej jest stosowane do pobierania artykułów o dużych wymiarach lub całych kartonów towaru. System składa się z przenośnika centralnego, na którym układane są opakowania pobrane z grupy palet. Operator jest wyposażony w terminal RF i przenośną drukarkę, może więc drukować numery serii lub etykiety spedycyjne. Następnie linia transportowa przenosi opakowania do obszaru, w którym są one ładowane na pojazdy transportowe. W określonych warunkach system może bezpośrednio obsługiwać sorter w celu przeglądania zamówień. Drugie z rozwiązań zapewnienia znaczną produktywność.

Operator porusza się wzdłuż regałów (dynamicznych i o zwielokrotnionej głębokości składowania) i pobiera odpowiednie ilości zamówionych materiałów, korzystając z informacji pojawiających się na wyświetlaczach. W praktyce natychmiast przystępuje się do rozdzielenia materiałów na poszczególne kartony, z których każdy jest przypisany do listy pobrań na etapie kompletacji.

System taki może przesunąć w stronę operatora puste kartony i przetransportować stopniowo wypełniane skrzynie do innych obszarów pracy lub na koniec linii. Jego zastosowanie ogranicza się zwykle do artykułów o małych wymiarach, ale o dużej rotacji.

Rozwiązania pickingowe oferowane są przez wielu innych dostawców, wśród których można wymienić firmę Frazier, Casi oraz Cimcorp. Ta ostatnia jest dostawcą systemu MultiPick.

Wracając do tematu magazynowania, ciekawe rozwiązanie pod nazwą Pallet Shuttle oferuje firma Mecalux. Jest to półautomatyczny system magazynowania palet umożliwiający maksymalne zagęszczenie składowanych ładunków. Ułatwia załadunek i rozładunek towarów za pośrednictwem wózka wahadłowego, który przemieszcza się wzdłuż szyn w obrębie regałów, co eliminuje konieczność używania wózków widłowych wewnątrz kanałów.

Do systemów wspomagających automatyczną pracę magazynów zaliczyć należy również pojemnikowe i paletowe przenośniki, które są przeznaczone do transportu, akumulacji i/lub dystrybucji towarów do określonych lokalizacji oraz układnice do automatycznego składowania ładunków w magazynie, które przemieszczają się wzdłuż korytarzy regałowych i pozwalają na załadunki i wyładunki w trakcie jednego cyklu pracy maszyny, czy też windy towarowej.

W przypadku magazynowania małych produktów może być uzasadnione stosowanie pionowych lub poziomych karuzelowych magazynów automatycznych, oferowanych m.in. przez firmy Mecalux i Dexion. System pionowy działa na zasadzie automatycznego przemieszczania się mechanizmu wyciągająco-podnoszącego do poziomu, na którym umieszczony jest wybrany przez operatora produkt. Następnie odpowiednia taca jest wyciągana i przenoszona do stanowiska obsługowego.

Sortowanie

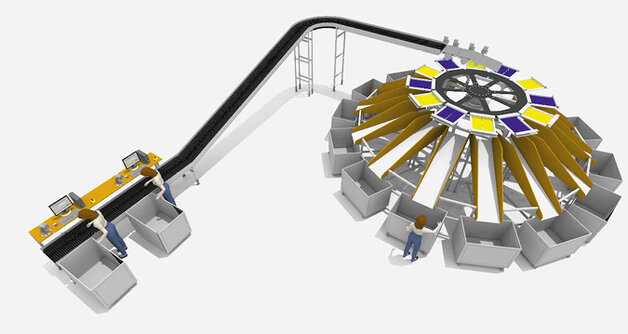

Równie istotne, jak transportowanie i przechowywanie produktów w magazynie, jest sortowanie. Mamy z nim najczęściej do czynienia w urzędach pocztowych, gdzie występuje olbrzymie nagromadzenie jednostek magazynowych o różnych kształtach, masach, wymiarach i innych specyficznych parametrach. Z zagadnieniem sortowania zmierzyć się trzeba niejednokrotnie również w zakładach produkcyjnych. Pomocne mogą być w tym przypadku rozwiązania początkowo projektowane z myślą o urzędach pocztowych.

Wśród urządzeń sortujących można wymienić zip-sortery, ring-sortery, flat-sortery i inne. Ring-sorter to zautomatyzowany system sortujący towary płaskie i pojedyncze, jest szczególnie efektywny w dystrybucji małych i bardzo małych części. Ring-sorter ma kształt koła, co jest jego dużą zaletą, gdyż umożliwia instalację nawet na małej przestrzeni. Tego typu urządzenia są m.in. w ofercie firmy PSB oraz jej polskiego przedstawiciela Besttechnology, a także firm Eurosort i SDI. Ta ostatnia firma ma w portfolio specjalistyczne rozwiązania do sortowania butów, książek czy płyt CD/DVD oraz uniwersalne do sortowania kartonów, czy też bombay (flat) – sortery odpowiednie dla stosunkowo płaskich i lekkich przedmiotów, działające na zasadzie zrzucania odpowiednich elementów we wskazane przestrzenie. Z kolei zip-sortery to urządzania „czułe” na wielkość kartonu, stąd ich zastosowanie w urzędach pocztowych. Urządzenia takie są m.in. w ofercie firm IHI, HLH Heiss oraz wcześniej wymienionych.

Zarządzanie magazynem

Magazyn jest w przedsiębiorstwie równie ważną częścią, co linia produkcyjna. W przypadku niewłaściwego podejścia do magazynowania może się okazać wąskim gardłem procesu produkcyjnego. Sprawne działanie linii produkcyjnych wymaga przecież odpowiednich, efektywnie i sprawnie działających maszyn, w takim samym stopniu, jak i surowców oraz przestrzeni do gromadzenia wyrobów. Jeśli brakuje dokładnych informacji o zasobach magazynu, może okazać się, że produkcja musi być wstrzymana z uwagi na brak surowców bądź miejsca do składowania gotowych produktów. Efektywnie działające przedsiębiorstwo potrzebuje więc narzędzi informatycznych do sprawnego zarządzania.

Pomocny w zarządzaniu dużym przedsiębiorstwem będzie z pewnością system ERP (ang. Enterprise Resource Planning System). Zapewni on ścisłe kontrolowanie łańcucha dostaw surowców od kooperantów oraz gotowych wyrobów wysyłanych do odbiorców. W przypadku mniejszych przedsiębiorstw może sprawdzić się system APS (ang. Advance Planning&Scheduling System). Bliżej warstwy sprzętowej, jej monitorowania i nadzorowania, instalowane będą w przedsiębiorstwach systemy MES (ang. Manufacturing Execution System).

Warto optymalizować system sterowania procesem dostaw

Po osiągnięciu odpowiedniego stopnia zautomatyzowania samych procesów wytwarzania należy zastanowić się nad możliwościami zautomatyzowania międzyoperacyjnego transportu wewnętrznego. Nie w każdym zakładzie jest to możliwe, gdyż często istniejąca infrastruktura nie umożliwia zrealizowania optymalnego ciągu logistycznego, a ponadto nie zawsze specyfika wytwarzanego produktu na to pozwala. W takich przypadkach należy rozważyć nawet relokację urządzeń w inne niż dotychczasowe miejsca i/lub dobudowę pomieszczeń zapewniających taki ciąg. W zależności od dostępnego miejsca można zastosować elektryczne wózki samojezdne AGV (ang. Automatic Guided Vehicle), transport podwieszony, odpowiedni typ przenośnika. Ważnymi węzłami w ciągu transportu wewnętrznego są gniazda robotów przemysłowych, które – ujmując rzecz obrazowo – przeładowują transportowane przedmioty z gniazd wytwarzania na urządzenia transportujące. Bez nich nowoczesny transport wewnętrzny nie może się obejść. Warunkiem jest możliwość uchwycenia wyrobu chwytakiem mechanicznym z napędem pneumatycznym, elektrycznym lub wykorzystującym układy podciśnieniowe. Często produkt jest konstrukcyjnie modyfikowany tak, aby to umożliwić. Jest oczywiste, że w momencie realizacji takiego kompleksowego systemu sterowania procesem należy zainstalować nowoczesny system sterowania nadrzędnego, który będzie systemowo kompatybilny z istniejącymi dotychczas sterowaniami lokalnymi, a jeżeli nie – wymienić systemy lokalne. Zautomatyzowany transport wewnętrzny pozwala na uniknięcie błędów obsługi, mniejszą liczbę uszkodzeń, gwarantuje powtarzalność procesu, śledzenie produktu oraz raportowanie danych.

Wojciech Kożuchowski, manager Komponenty&Systemy manulift Sp. z o.o.

Zastosowanie wymienionych rozwiązań wciąż jednak nie daje możliwości dogłębnego zajęcia się kwestiami organizacji i zarządzania procesem magazynowania w przedsiębiorstwie. Przedsiębiorca może natomiast znaleźć pomoc i w tej kwestii, stosując wspomniany już w tekście WMS.

Rozwiązań informatycznych w tej sferze dostarcza wiele firm. Są to zarówno twórcy krajowi, jak i zagraniczni. Rozwiązania mogą być przeznaczone dla konkretnego przedsiębiorstwa, personalizowane (konfigurowanie) na bazie ogólnego szkieletu lub zwyczajnie ogólnego przeznaczenia. Jednym z przedstawicieli segmentu polskich dostawców systemu zarządzania magazynem jest np. firma Exact Software Poland, oferująca produkt o nazwie Globe Exact Warehouse Management System. Jest to jedno z narzędzi bardziej rozbudowanego systemu, jakim jest Globe Exact. Narzędzie do obsługi magazynów pozwala na efektywne zarządzanie nimi, wykorzystując kody kreskowe w celu zoptymalizowania procesów logistycznych przedsiębiorstwa, co zapewnia oszczędność czasu i ograniczenie kosztów przez rejestrację ruchów magazynowych bezpośrednio w formie elektronicznej. Ponadto gwarantuje zmniejszenie ilości prac wykonywanych ręcznie, bezpośrednie przetwarzanie indeksów towarowych (symboli stosowanych w metkowaniu) oraz ich ilości, a także zapobieganie błędom przy przemieszczaniu towarów.

Z kolei wspomniana już firma Dexion oferuje dodatkowe narzędzie zarządzania magazynem sprzedawane pod nazwą Warehouse Intelligence System – C-WIS, które jest zaawansowanym systemem logistycznym opracowanym w celu optymalizacji magazynowania towaru. Może ono współpracować z TC2000 – udostępnianym przez firmę rozwiązaniem systemu obsługi magazynu. Jego działanie polega na ciągłej analizie operacji wykonywanych w magazynie, a jej wyniki umożliwiają na bieżąco usprawnianie wszelkich procesów. Pełni też rolę panelu sterowania magazynem, pracując na aktualnych danych pobieranych bezpośrednio z systemu ERP lub WMS. Dzięki stałemu monitorowaniu użytkownik ma bezpośredni dostęp do informacji o rzeczywistym obłożeniu magazynu i wolnych przestrzeniach, z uwzględnieniem miejsc na wprowadzanie zmian proponowanych przez C-WIS.

Oprogramowanie WMS może być bardzo efektywnym narzędziem do przygotowywania wszelkiego rodzaju raportów i zestawień, a to z kolei może pomóc jeszcze lepiej zaplanować łańcuch dostaw surowców oraz intensywność produkcji danego wyrobu.

Magazynowe rewolucje

Tego, kto jeszcze nie zauważył, że magazyn jest jednym z kluczowych ogniw zakładu produkcyjnego, czeka rychła porażka. Nowoczesne magazyny to zarówno wyrafinowane narzędzia programistyczne, jak i rozwiązania konstrukcyjne i transportowe. Odpowiednie zaprojektowanie magazynu na potrzeby przedsiębiorstwa pozwala na oszczędność czasu, pieniędzy oraz przestrzeni. Czy można chcieć więcej?

źródło: "Automatyka" 9/2015

Komentarze

blog comments powered by Disqus